在对齿轮、轴承等高负荷滚动接触零部件进行失效分析时,一个核心问题常常困扰着工程师:为何有些零件的疲劳破坏始于光鲜亮丽的表面之下,形成隐蔽的次表面裂纹,最终导致材料剥落;而另一些则直接从接触表面开始崩裂?答案,就隐藏在接触应力场那看不见的复杂博弈之中。理解这场“表面”与“内部”的较量,是精准预测疲劳寿命、制定有效预防措施的基石。

当两个弹性体(如两个滚子或齿轮齿面)相互挤压时,它们不会在一个点或一条线上接触。由于弹性变形,接触区域会形成一个微小的面,即接触带。19世纪末,德国物理学家海因里希·赫兹(Heinrich Hertz)为此建立了经典的弹性接触理论。

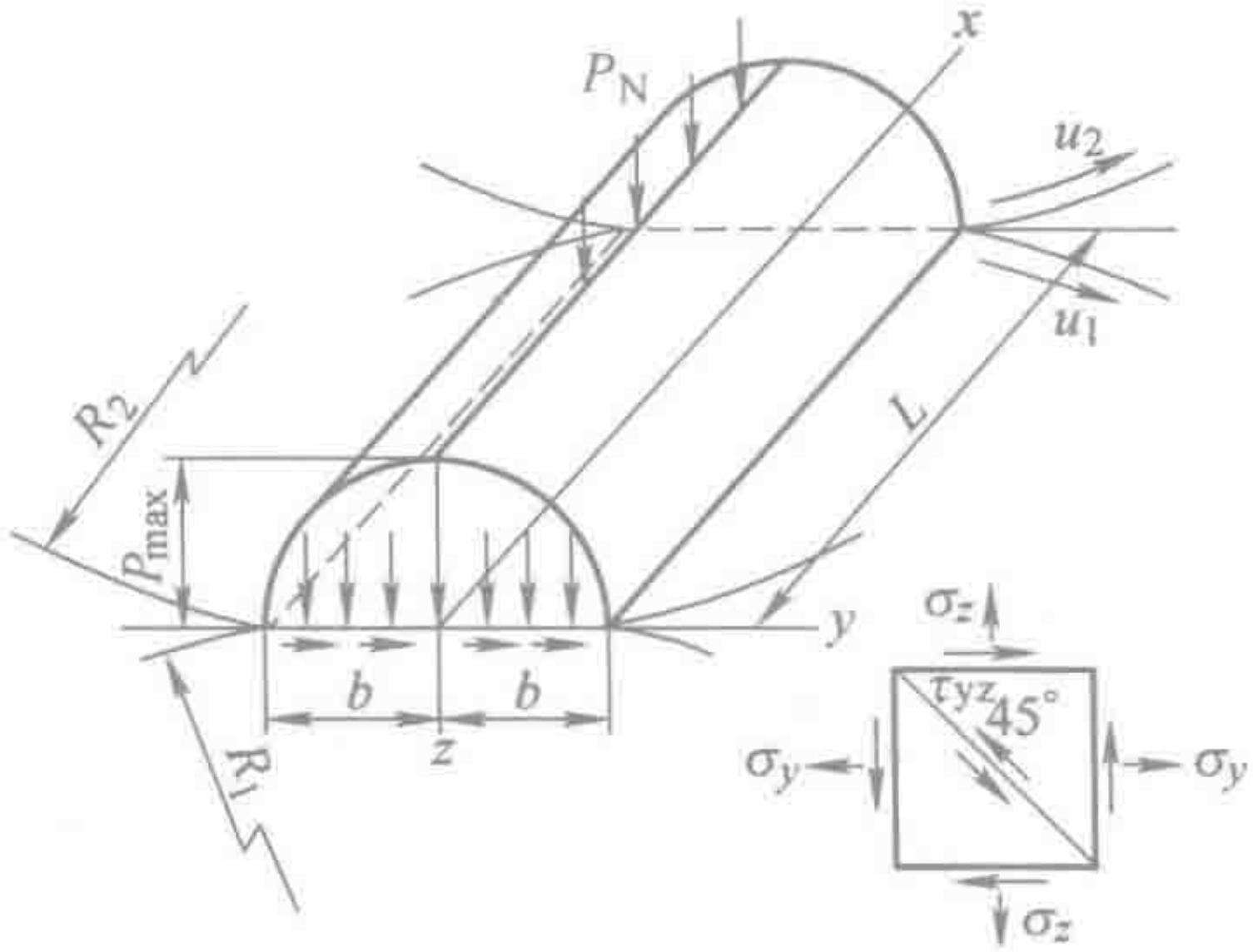

赫兹理论描绘了一个理想化的应力世界:在纯滚动、无摩擦的条件下,接触区域的压应力呈半椭圆形分布,其峰值位于接触带的中心,这个峰值应力就是大名鼎鼎的“赫兹应力”($/sigma_{j}$)。

图1 两平行圆柱体在法向力作用下的赫兹应力分布示意图

根据赫兹理论,最大接触应力($/sigma_{j}$)可通过以下公式计算:

$$ /sigma_{j} = 0.418 /sqrt{/frac{P_{/mathrm{N}} E}{L R}} $$

其中:

然而,对于金属材料而言,驱动疲劳裂纹萌生的往往不是压应力,而是切应力。赫兹理论进一步揭示了一个惊人的事实:在理想条件下,最大的切应力并不在承受最大压应力的表面,而是潜伏在表面下方一定深度($z$)处。

这个最大切应力($/tau_{max}$)的大小约为赫兹应力的30%,即:

$$ /tau_{max} /approx 0.30/sigma_{j} $$

其潜伏的深度($z$)约为接触带半宽度($b$)的78.6%:

$$ z /approx 0.786b $$

这意味着,在最纯净的工况下,疲劳的“第一颗种子”最有可能在材料内部的应力集中区被种下。这就是经典的次表面裂纹萌生机制。裂纹会从这个深度悄悄扩展,当它最终穿透表面时,往往已经造成了大面积的材料剥落(Spalling),导致零件的突然失效。

赫兹理论为我们提供了一个完美的理论框架,但真实世界的机械运转远比这复杂。几乎所有滚动接触都伴随着一定程度的滑动,这就引入了一个关键的、不可忽视的变量——摩擦力。

摩擦力的出现,彻底改变了接触区的应力场分布,它就像一只无形的手,将原本潜伏在次表面的最大应力点,硬生生地“拽”向了零件表面。

当接触表面存在切向的摩擦力时,它会与原有的赫兹应力场叠加。研究和实验均表明:

0.786b 的深度逐渐向表面移动。当摩擦因数超过一个临界值(对于钢材,约为1/9)时,最大切应力点便会完全暴露在零件表面。这一转变解释了为何那么多接触疲劳失效始于表面。在实际工况中,粗糙的表面、不良的润滑、或者污染物颗粒的存在,都会导致局部摩擦因数急剧升高。这些微观区域的应力集中,使得疲劳裂纹直接从表面萌生,并发展为点蚀(Pitting)或微剥落(Micropitting)。

因此,在进行失效分析时,裂纹的起源点成为了至关重要的线索:

理解了赫兹应力与摩擦力的这场博弈,我们便能制定出更具针对性的失效分析与预防策略。

通过显微分析观察裂纹的萌生位置,是诊断工作的核心。如果裂纹源头位于表面以下,分析应聚焦于材料的冶金质量,如夹杂物等级、组织均匀性等。如果源头在表面,则需要重点排查润滑剂的选择与状态、表面的加工质量(粗糙度、刀痕)、以及是否存在外来硬质颗粒污染等。

有趣的是,次表面萌生的裂纹由于需要更长的路径才能扩展至表面,其对应的疲劳寿命通常更长。因此,通过改善表面质量和润滑来促使失效模式回归到“次表面萌生”,本身就是一种提高零件可靠性的有效途径。

接触应力的计算公式是设计的基石,但它无法描绘出真实工况的全貌。一场成功的失效分析,要求我们必须超越纯粹的理论计算,深入洞察摩擦、润滑、表面形貌这些“非理想”因素如何扭转应力场,并最终决定了裂纹的“出生地”。

当我们能够通过细致的观察,准确判断出裂纹是始于表面还是源于内部时,我们才算真正抓住了问题的牛鼻子。这种从系统角度审视应力、材料与工况三者交互作用的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品设计、工艺优化和维护策略的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价