在进行产品失效分析时,工程师们经常面临一个棘手的问题:明明根据材料手册中的疲劳极限数据进行了安全设计,为何关键零件在实际服役中远未达到预期寿命就发生了疲劳断裂?这个从“理论安全”到“现实失效”的巨大鸿沟,根源在于我们往往忽略了实验室理想数据与真实工况之间的复杂差异。本文将从一个全新的视角,为您解构这一问题,并提供一个系统性的失效分析框架。

我们通常从材料手册中获取的疲劳极限(σ-1),是基于高度标准化的“理想试样”测得的。这些试样通常尺寸微小、表面经过精密抛光、无任何几何突变,并在单一、稳定的环境中进行测试。然而,我们实际使用的机械零件,几乎无一能满足如此“完美”的条件。

现实中的零件,其真实的疲劳承载能力——我们称之为有效疲劳极限 (σ-1)e——会受到一系列“折扣因素”的影响。这正是导致设计预期与实际寿命产生偏差的核心原因。一次专业的疲劳失效分析,其本质就是一场逆向工程,旨在找出到底是哪个“折扣因素”成为了压垮骆驼的最后一根稻草。

将理想拉回现实,我们需要系统地审视那些在真实世界中不断侵蚀材料疲劳性能的因素。它们是疲劳失效分析中必须追查的“五大元凶”。

任何零件上的缺口、孔洞、台阶或焊缝,都会在宏观应力场中造成局部的应力急剧升高,这种现象被称为应力集中。有效应力集中系数 (Kf) 量化了这种风险放大的程度。

在失效分析中,断口观察到的疲劳源区位置,往往就是应力集中最严重的地方。设计上的微小圆角,可能就是决定零件生死的关键。

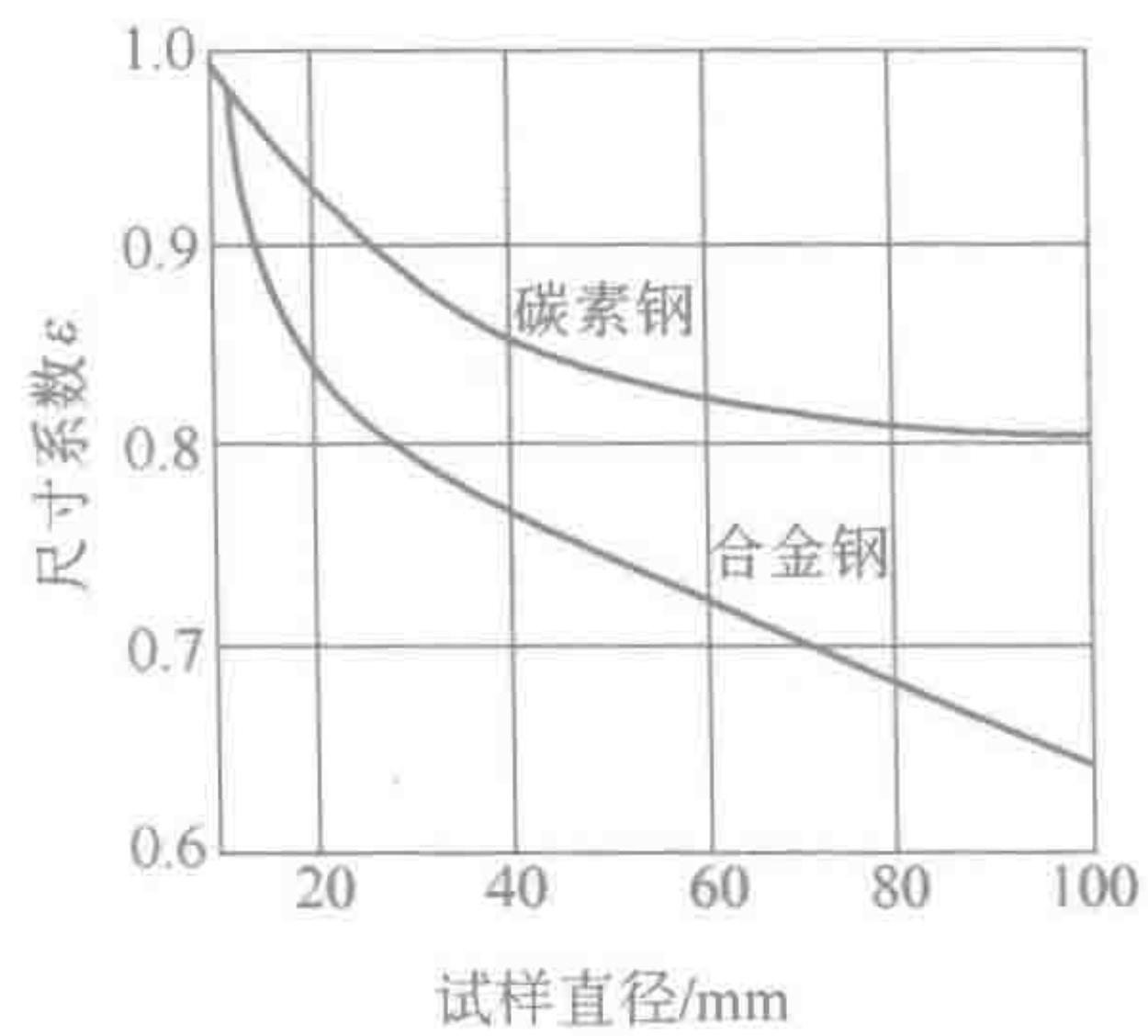

一个常被忽视的事实是:零件尺寸越大,其疲劳极限反而越低。这被称为“尺寸效应”,通常用尺寸系数 (ε < 1) 来修正。

图1 锻钢的尺寸系数曲线

其背后的机理包括:

因此,将小尺寸试样的疲劳数据直接应用于大型构件设计,是一种极其危险的做法。

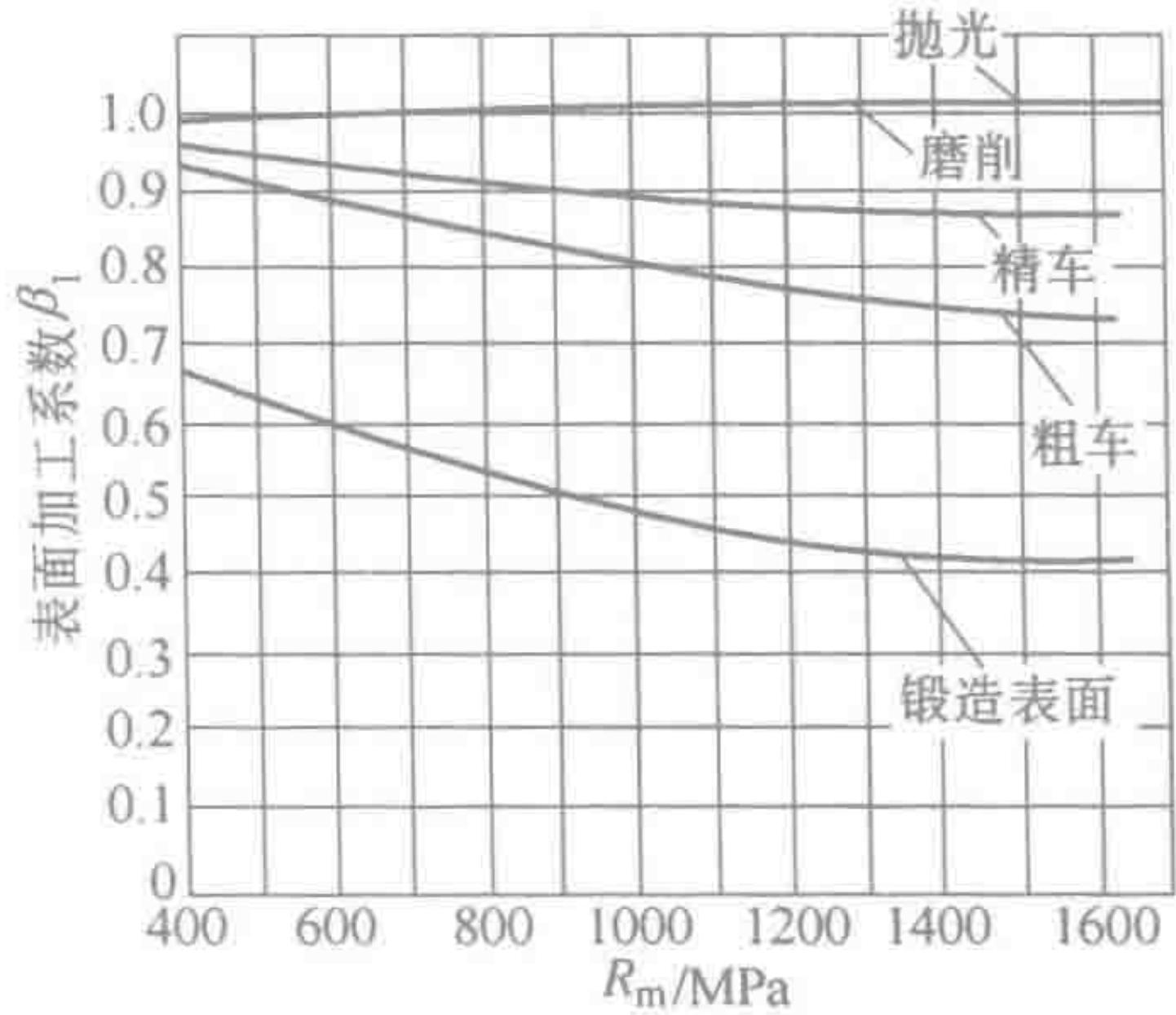

疲劳裂纹绝大多数起源于表面,因此零件的表面状态对其寿命有着决定性影响。

图2 钢件的表面加工系数曲线

既然表面是防线的最前沿,那么强化表面就是提高疲劳抗性的最有效手段之一。表面强化系数 (β3 > 1) 反映了其提升效果。

表1:常见表面强化工艺对钢件疲劳性能的提升效果

| 强化方法 | 心部抗拉强度 Rm/MPa | 光滑试样 (β3) | 有应力集中试样 (Kf ≥ 2.0) (β3) |

|---|---|---|---|

| 高频感应淬火 | 600~900 | 1.3~1.5 | 1.8~2.2 |

| 渗氮 | 900~1200 | 1.1~1.3 | 1.7~2.1 |

| 渗碳 | 1000~1200 | 1.2~1.3 | > 2.0 |

| 辊压/喷丸 | 600~1500 | 1.1~1.4 | 1.6~2.0 |

这些工艺的核心价值在于,在零件表面引入了巨大的残余压应力。这个压应力可以抵消一部分工作时的拉应力,从而抑制疲劳裂纹的萌生与扩展。特别是在存在应力集中的情况下,表面强化的效果尤为显著。

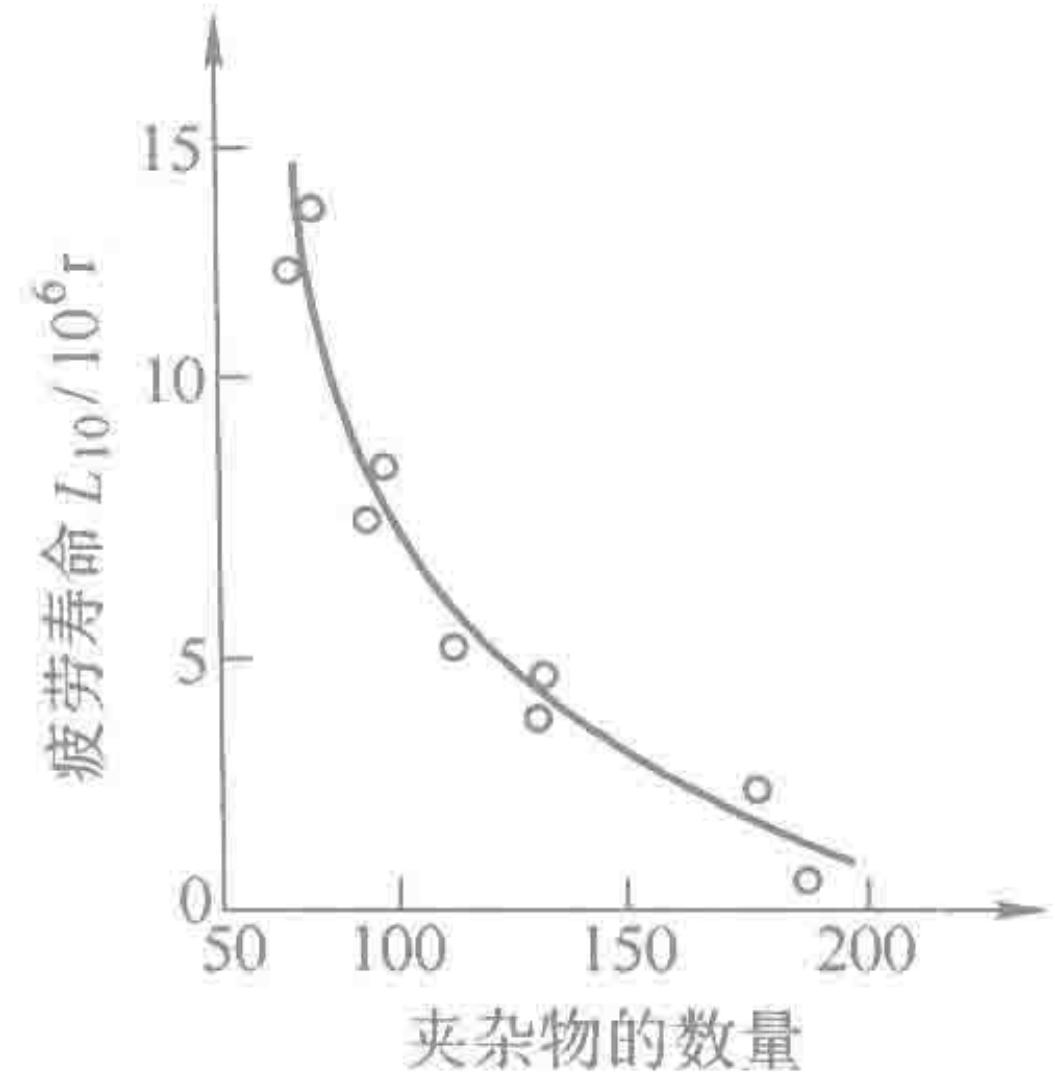

人们普遍认为,材料的抗拉强度越高,疲劳极限也越高。但在钢材中,当抗拉强度超过约1250MPa后,这种正相关关系便不再成立。

图3 夹杂物数量与轴承疲劳寿命的关系

根本原因在于材料的纯净度。对于高强钢,其内部的非金属夹杂物(如氧化物、硫化物)周围会形成强烈的应力集中,成为内部疲劳裂纹的策源地。此时,决定疲劳寿命的不再是基体强度,而是夹杂物的尺寸、形状和分布。这解释了为何在高可靠性应用(如轴承、航空发动机)中,对钢材的纯净度有着近乎苛刻的要求。

综合以上因素,我们可以得到一个评估零件真实疲劳极限的实用模型:

$$ /left(/sigma_{-1}/right){e} = /frac{/epsilon/beta}{K{f}} /times /sigma_{-1} $$

其中,β 代表了表面综合系数(加工、腐蚀或强化)。在设计阶段,这个公式用于计算安全系数;而在失效分析阶段,它的价值在于提供了一个诊断路线图。当一个零件失效,我们可以通过断口分析、金相检验、表面检测等手段,逐一评估 Kf, ε, β 等参数的实际影响程度,从而精准定位导致失效的主导因素。

例如,疲劳源位于一个尖锐的倒角处,可能指向应力集中 (Kf) 问题;若断口呈多个疲劳源,且零件尺寸巨大,则尺寸效应 (ε) 可能是关键;如果疲劳源在腐蚀坑内,那么环境因素 (β2) 难辞其咎。

零件的疲劳寿命并非由单一的材料属性决定,而是设计、制造、服役环境等多重因素共同作用的结果。简单地依赖材料手册中的理想数据,而忽视真实工况下的各种“折扣因素”,是导致意外失效的主要原因。

因此,成功的疲劳失效分析,不仅仅是测试一个断裂的样品,更是对零件全生命周期的一次系统性复盘。它要求分析者具备跨越材料学、力学、制造工艺和服役环境的综合知识体系。这种从理想模型走向现实复杂性的诊断思维,正是专业失效分析服务的核心价值。它提供的不是一个孤立的测试数据,而是洞察产品设计、制造与服役全链条的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价