一个设计完美的齿轮,为何在远低于设计寿命时突然崩齿?一根坚固的焊管,为什么在静态负载下悄然开裂?在许多突发性、灾难性的零件失效事故背后,都隐藏着一个共同的“隐形杀手”——残余应力。它源于制造过程,潜伏于材料内部,无声无息地影响着产品的性能与寿命。专业的失效分析工作,很大程度上就是一场追溯并量化这些“内伤”的侦探游戏。本文将从失效分析的视角,系统剖析残余应力的来源,并揭示其如何成为产品可靠性的致命弱点。

当外部载荷全部移除后,仍然存在于物体内部并自我平衡的应力,就是残余应力。它的产生,本质上是材料内部不同区域之间不均匀的体积变化相互制约的结果。

理解残余应力的关键在于其“双刃剑”效应:

几乎所有的制造工艺都会在工件中留下独特的残余应力“指纹”。

热处理与焊接是工业制造中最常见的工艺,也是残余应力最主要的来源。其核心在于剧烈的、不均匀的加热与冷却过程。

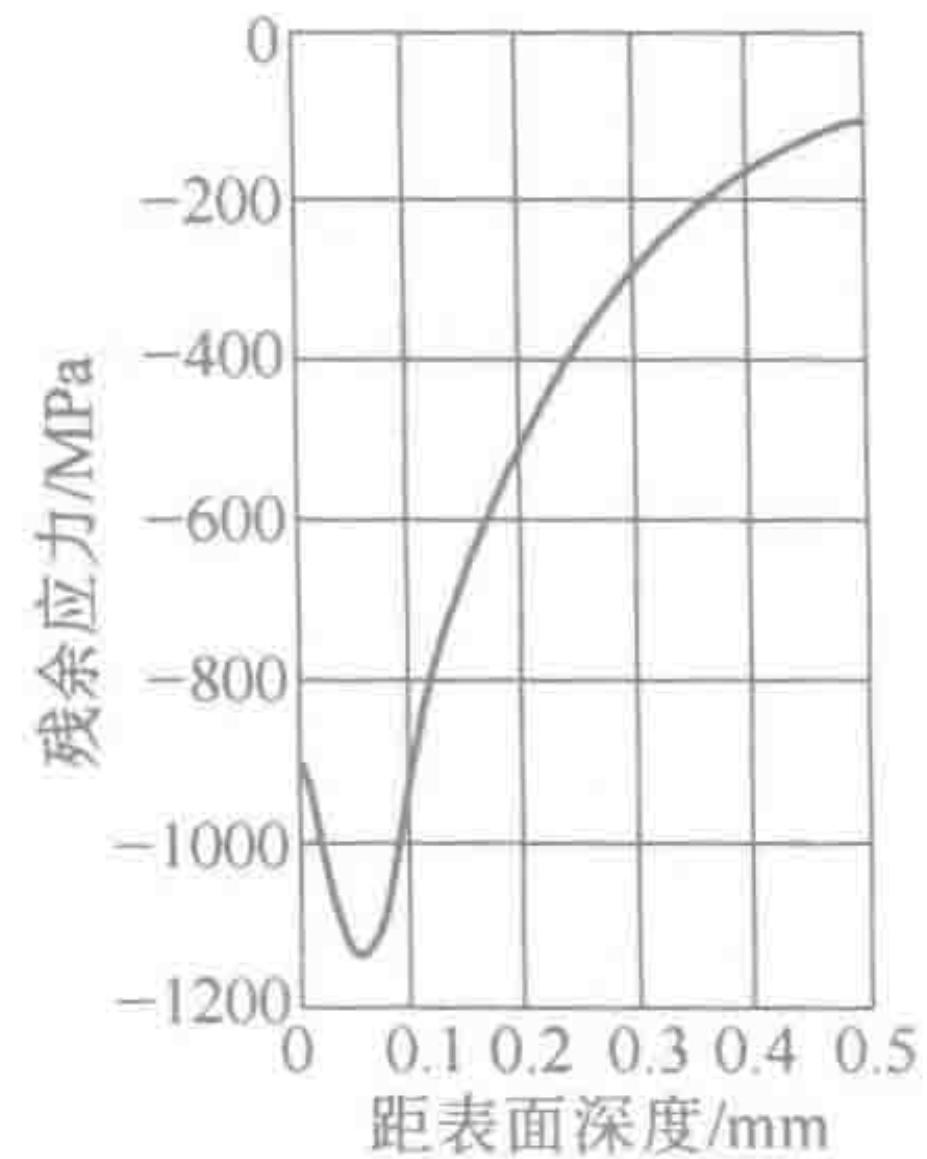

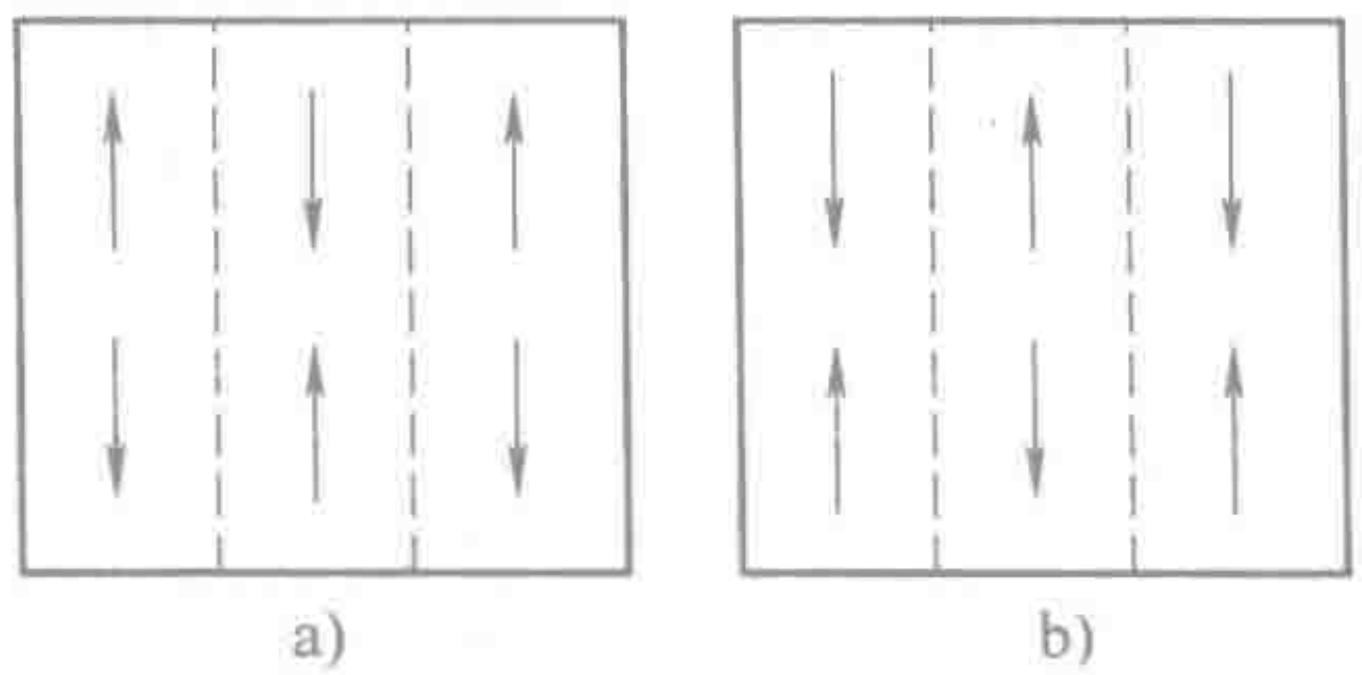

热处理(尤其是淬火)过程中的残余应力,是热应力与组织应力(相变应力)竞争与叠加的结果。

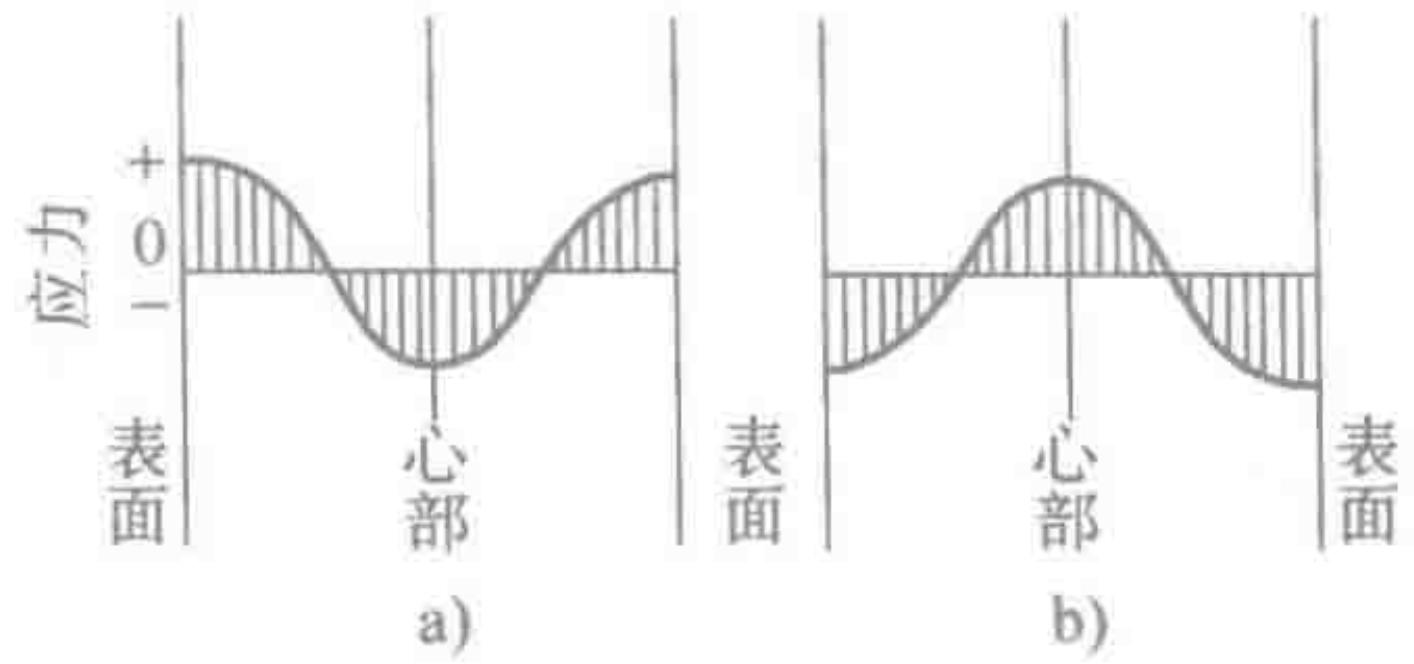

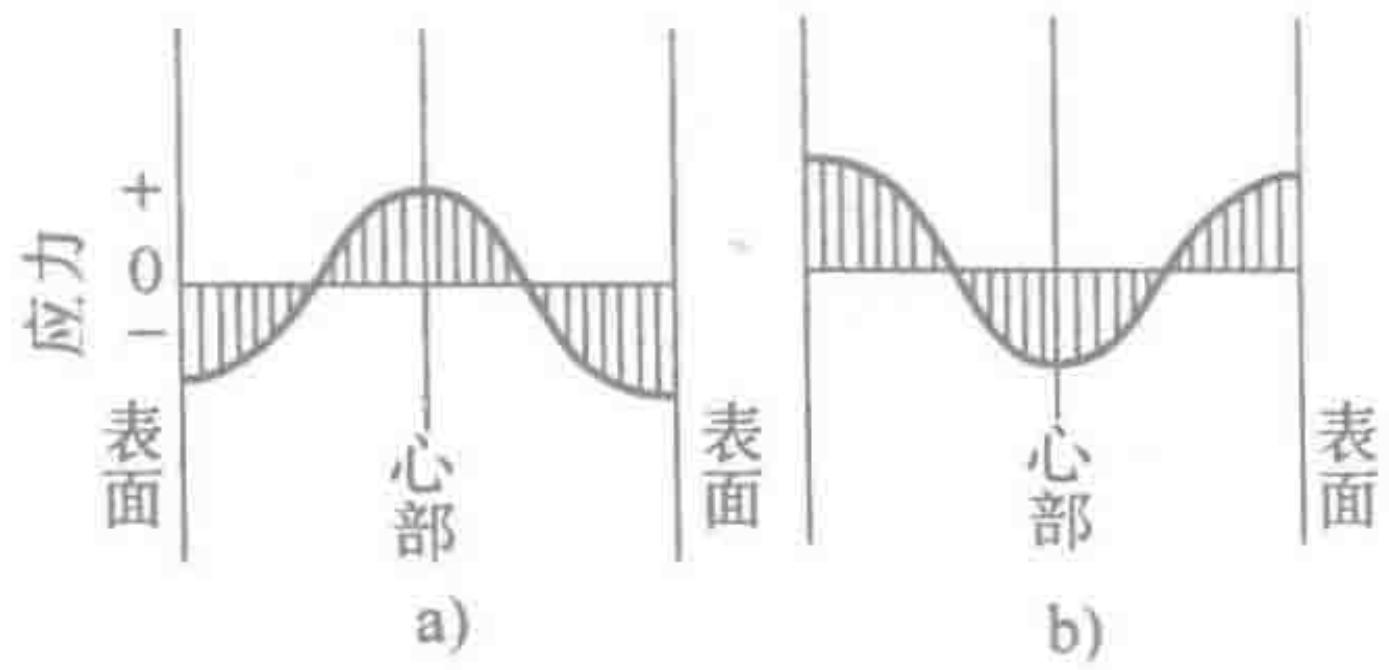

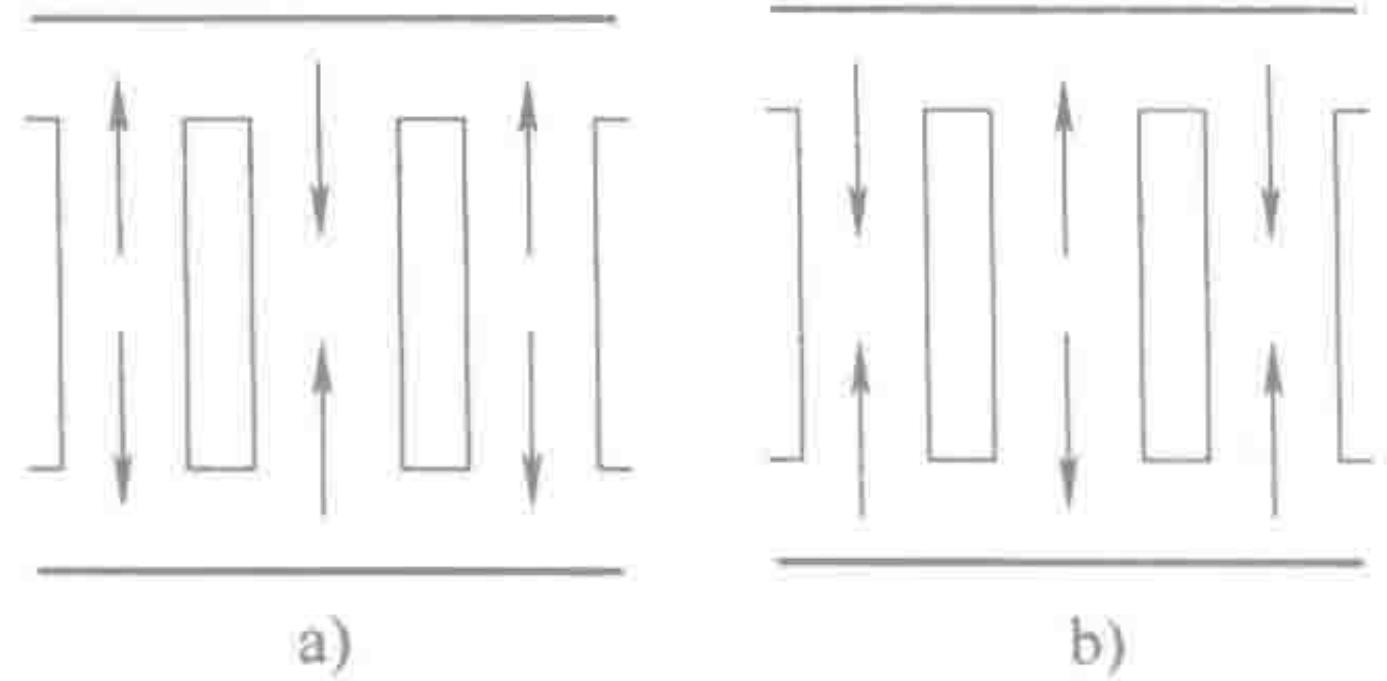

图1 热应力在冷却不同阶段的分布

图2 组织应力在相变不同阶段的分布

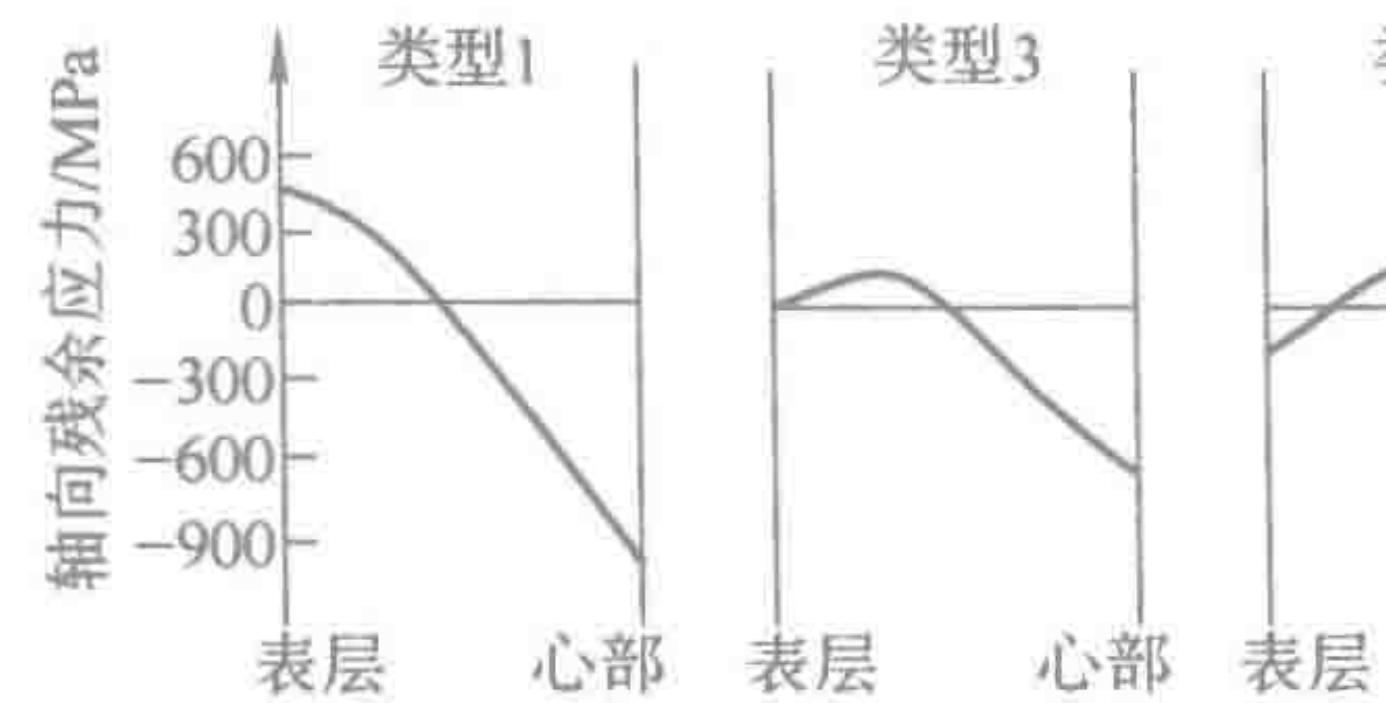

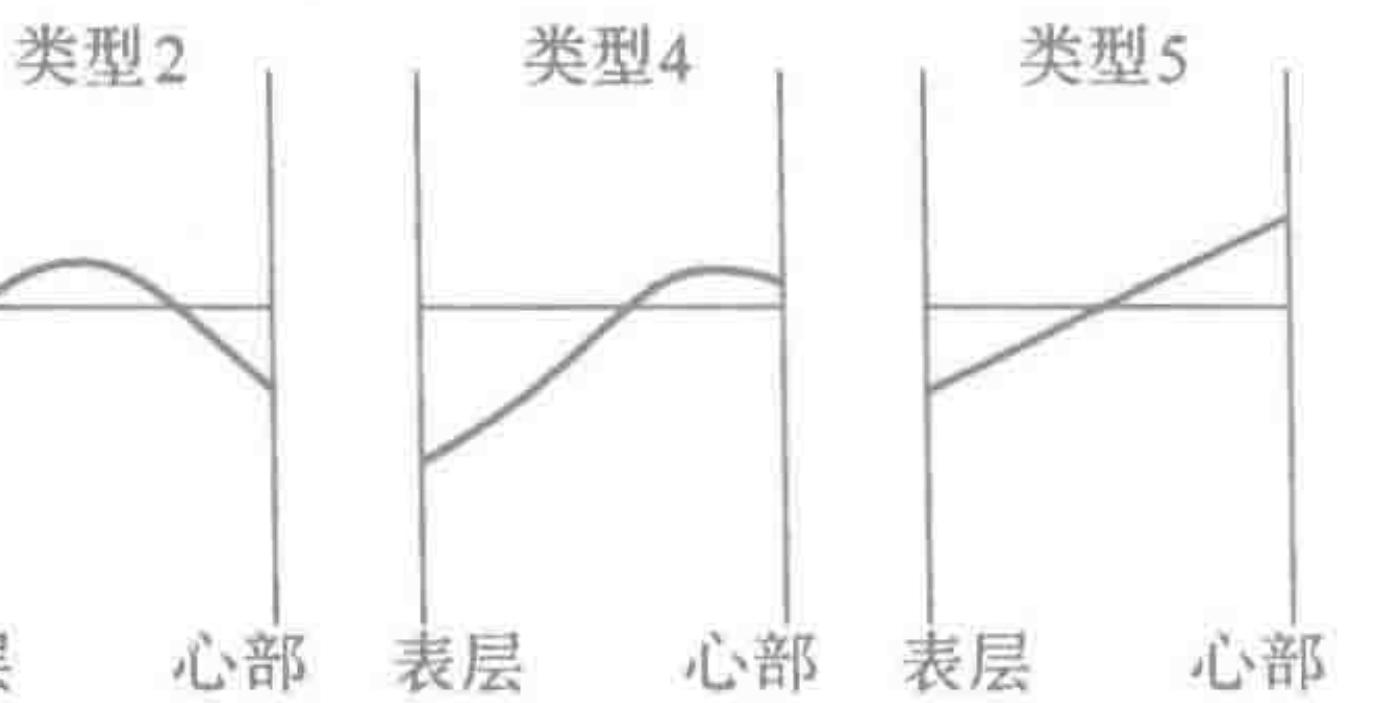

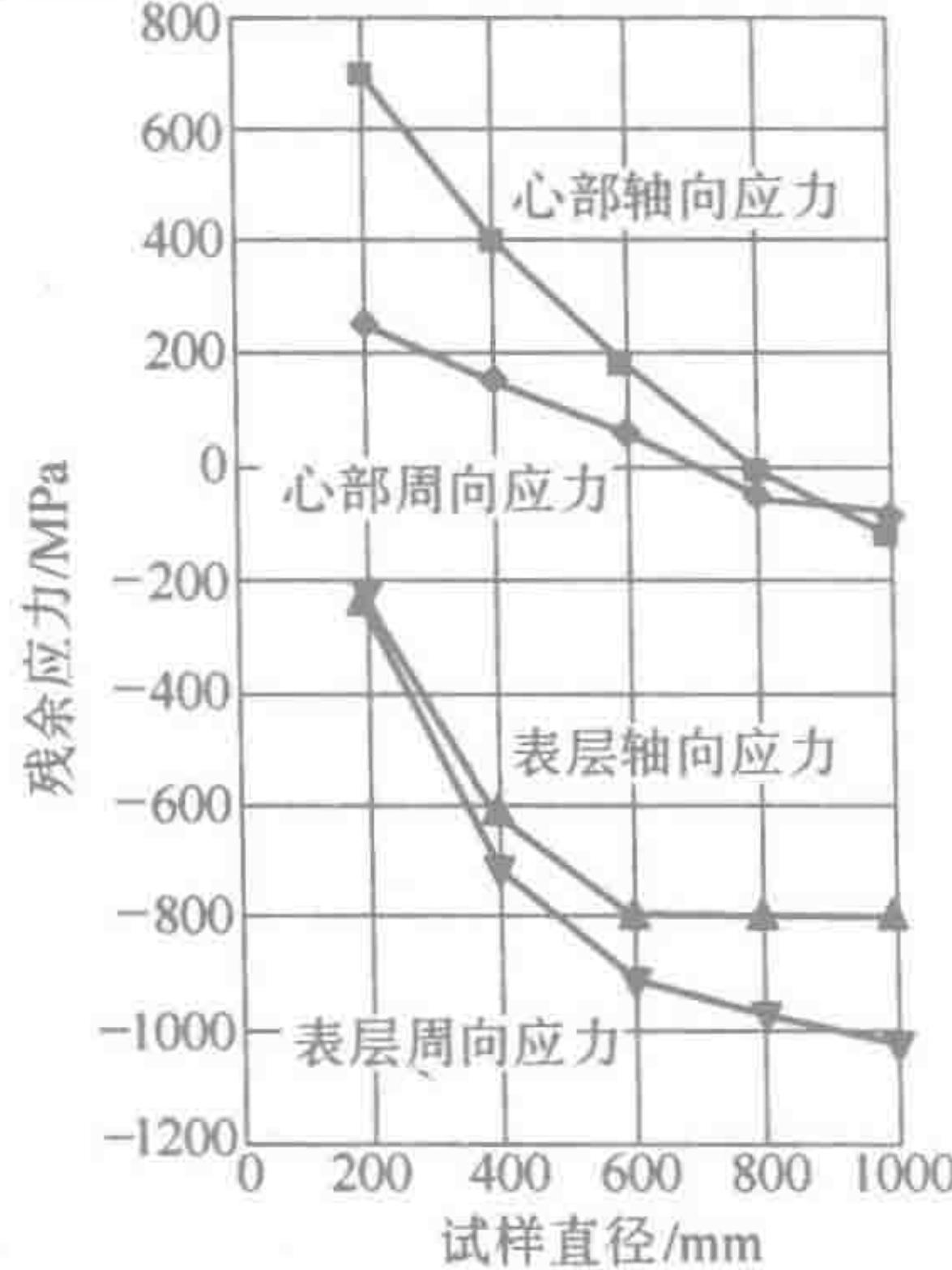

最终的残余应力状态取决于这场博弈的胜负,而这又与材料的淬透性、零件尺寸和冷却介质密切相关:

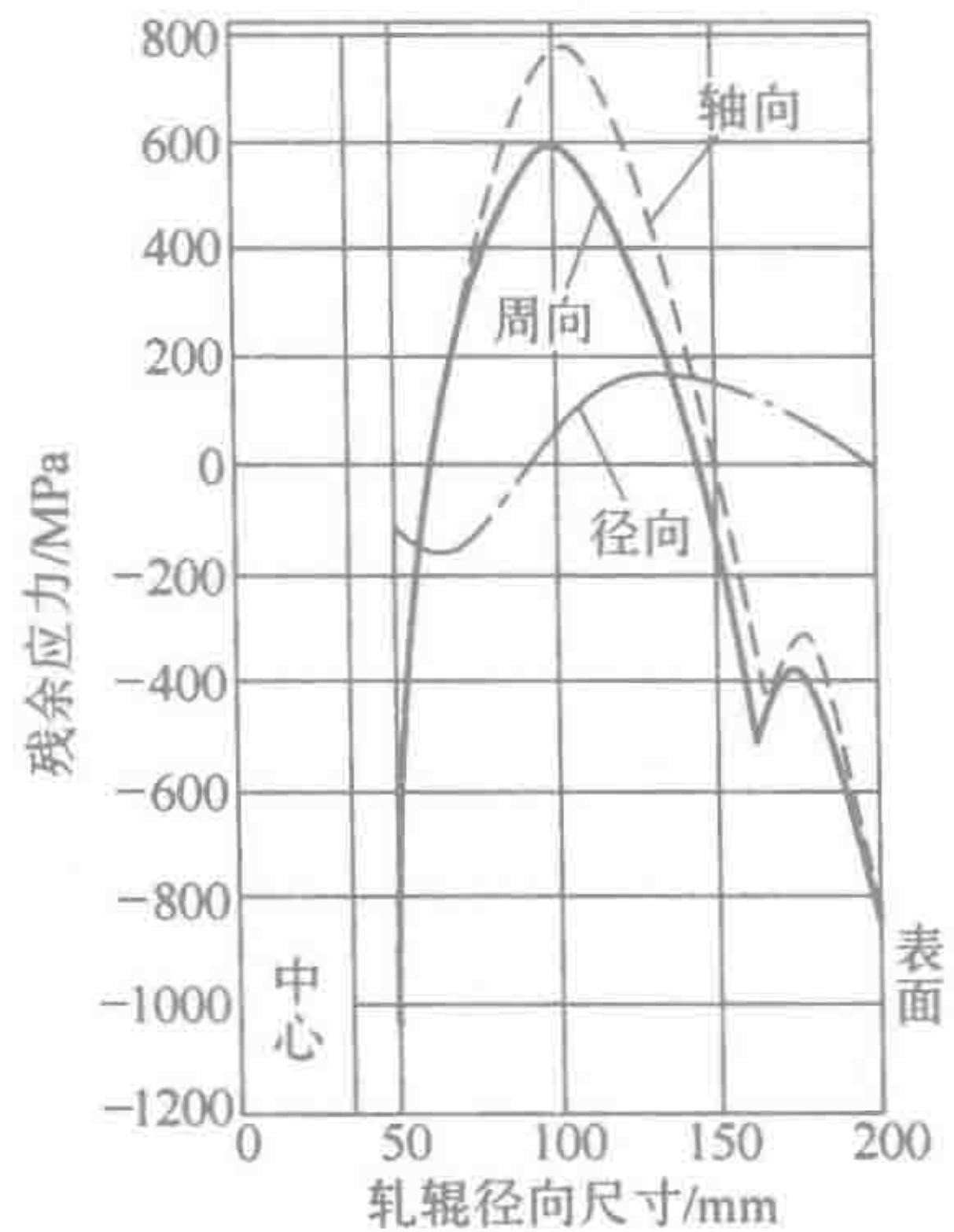

图3 热处理淬火后常见的残余应力类型

图4 整体淬透的锻钢轧辊表面呈现残余拉应力

图5 火焰表面淬火在表层形成残余压应力

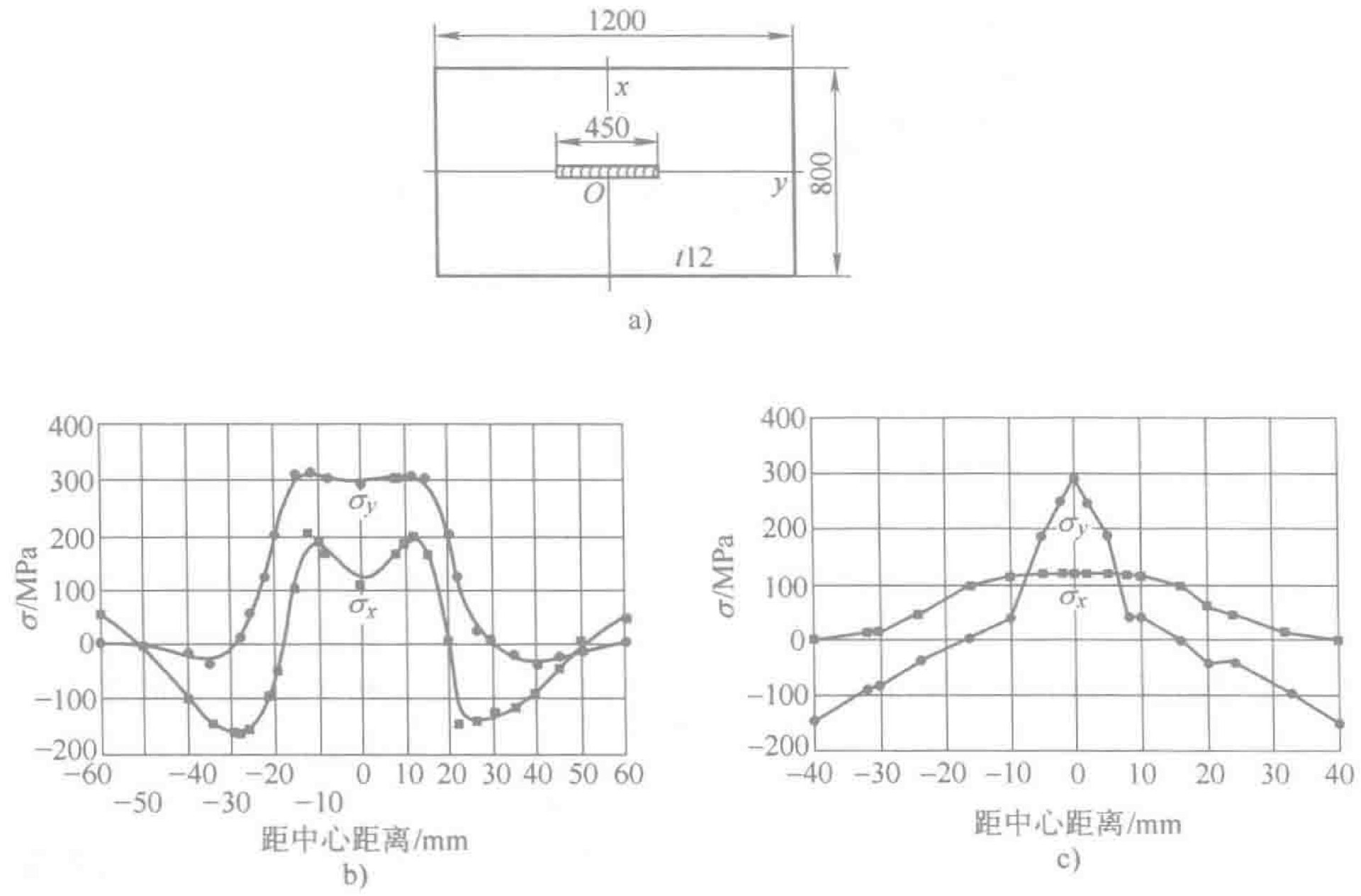

焊接过程堪称一场极端的局部热处理。焊缝及其附近区域(热影响区)的金属经历快速熔化和凝固,受到周围冷金属基体的强烈约束,导致极高的残余拉应力,其峰值甚至可接近材料的屈服强度。这种高拉应力是焊接结构脆性断裂、疲劳失效和应力腐蚀开裂的罪魁祸首。

图6 典型焊接接头的残余应力分布,焊缝中心存在巨大的拉应力

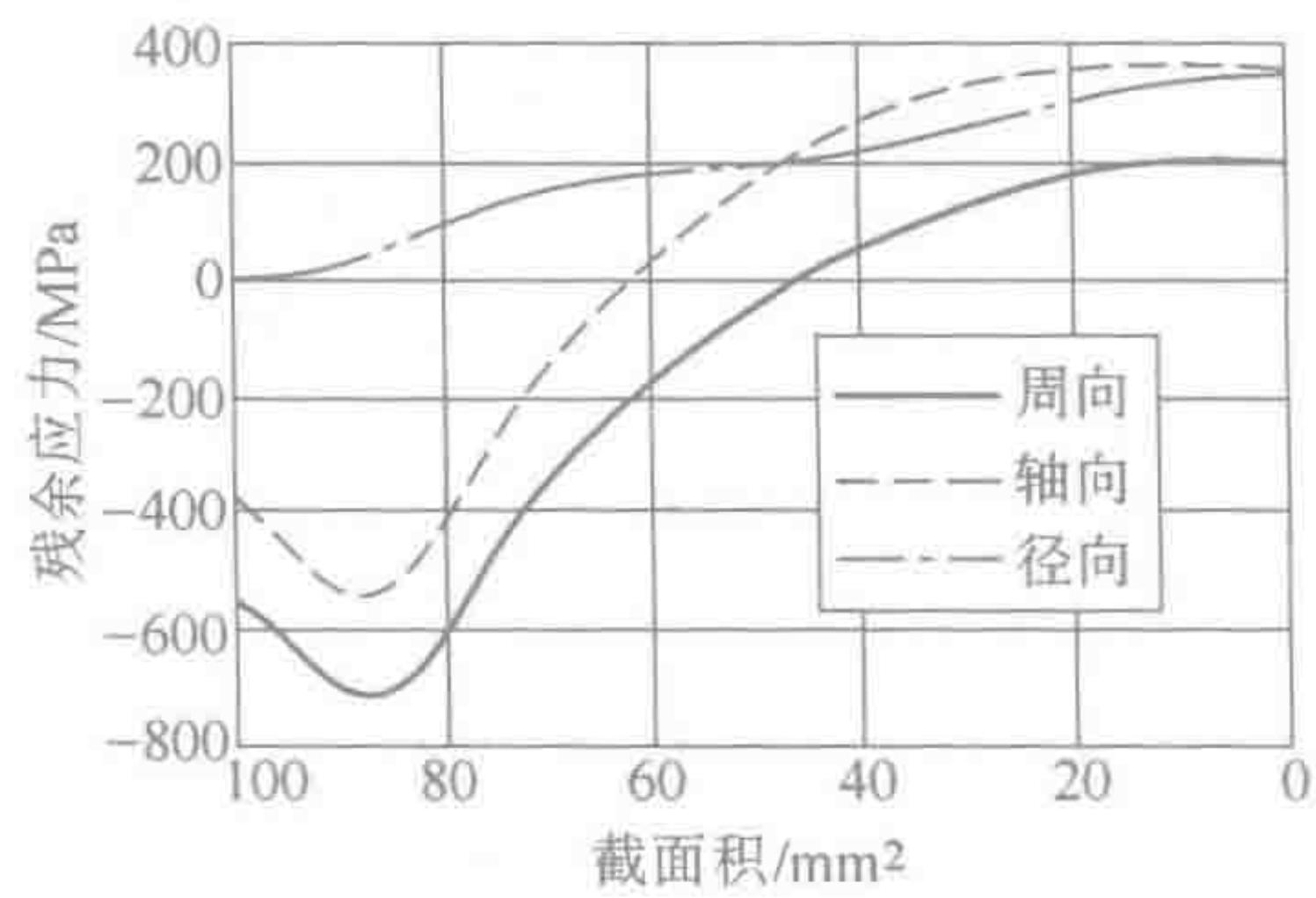

为了提升零件的表面性能,我们常常采用表面改性技术。然而,这些工艺在赋予材料新性能的同时,也必然会引入残余应力。

图7 渗碳淬火后表面形成有利的残余压应力

图8 渗氮处理后的残余压应力分布

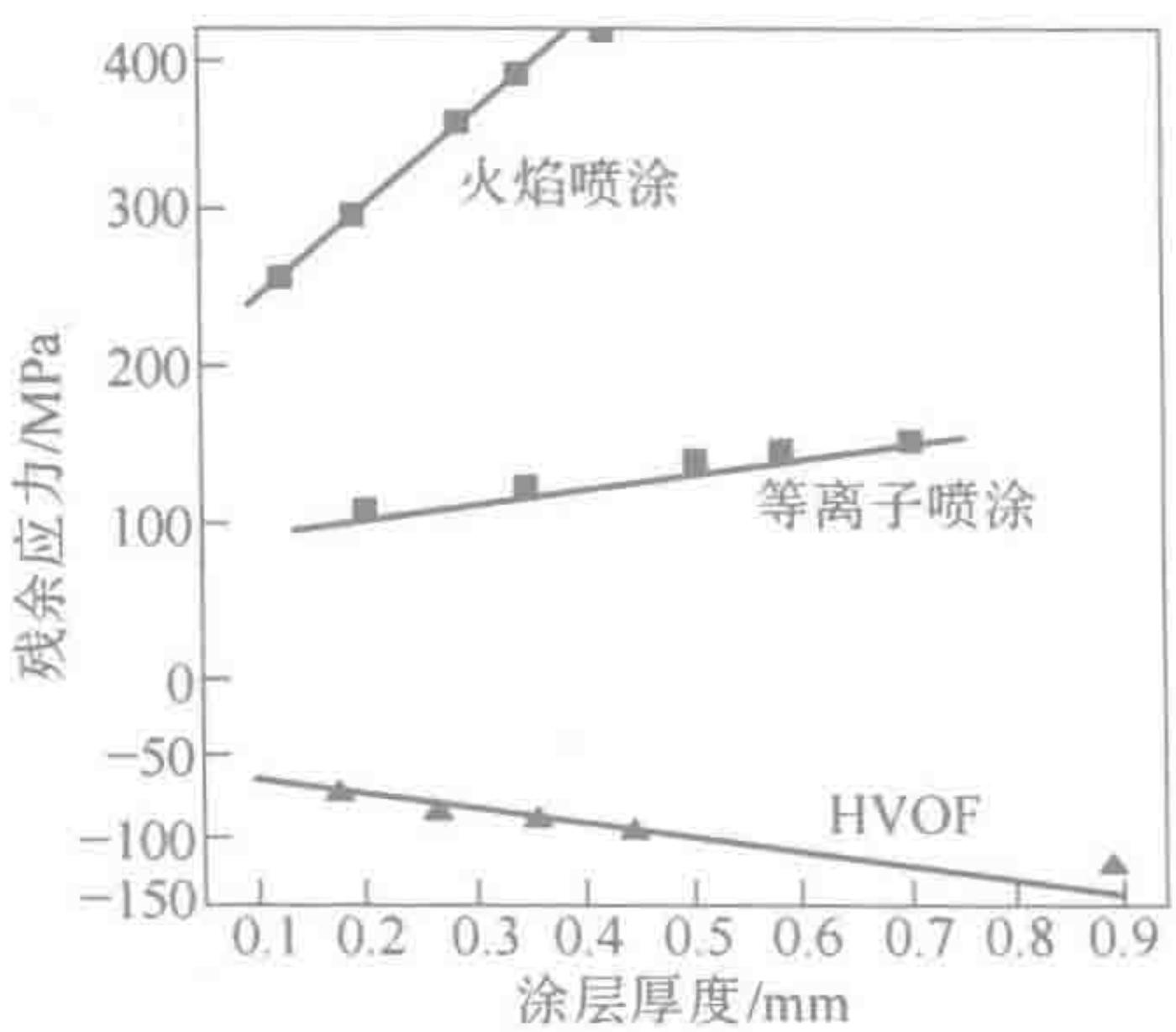

电镀层、热喷涂层等涂镀层与基体之间也存在残余应力,这主要源于沉积过程中的内在机制以及两者热膨胀系数的差异。

图9 激光功率对强化层残余应力性质的影响

图10 不同喷涂工艺对涂层残余应力的影响

铸件的残余应力主要源于冷却不均和铸型约束。壁厚不均的铸件,薄壁部分先冷却收缩,而厚壁部分后冷却,两者相互牵制形成应力。同时,铸型和型芯会阻碍铸件的自由收缩,同样会在相应部位产生拉应力,严重时可直接导致铸件热裂。

图11 单一截面铸件因内外温差产生的残余应力

图12 不同截面铸件因冷却速度差异产生的残余应力

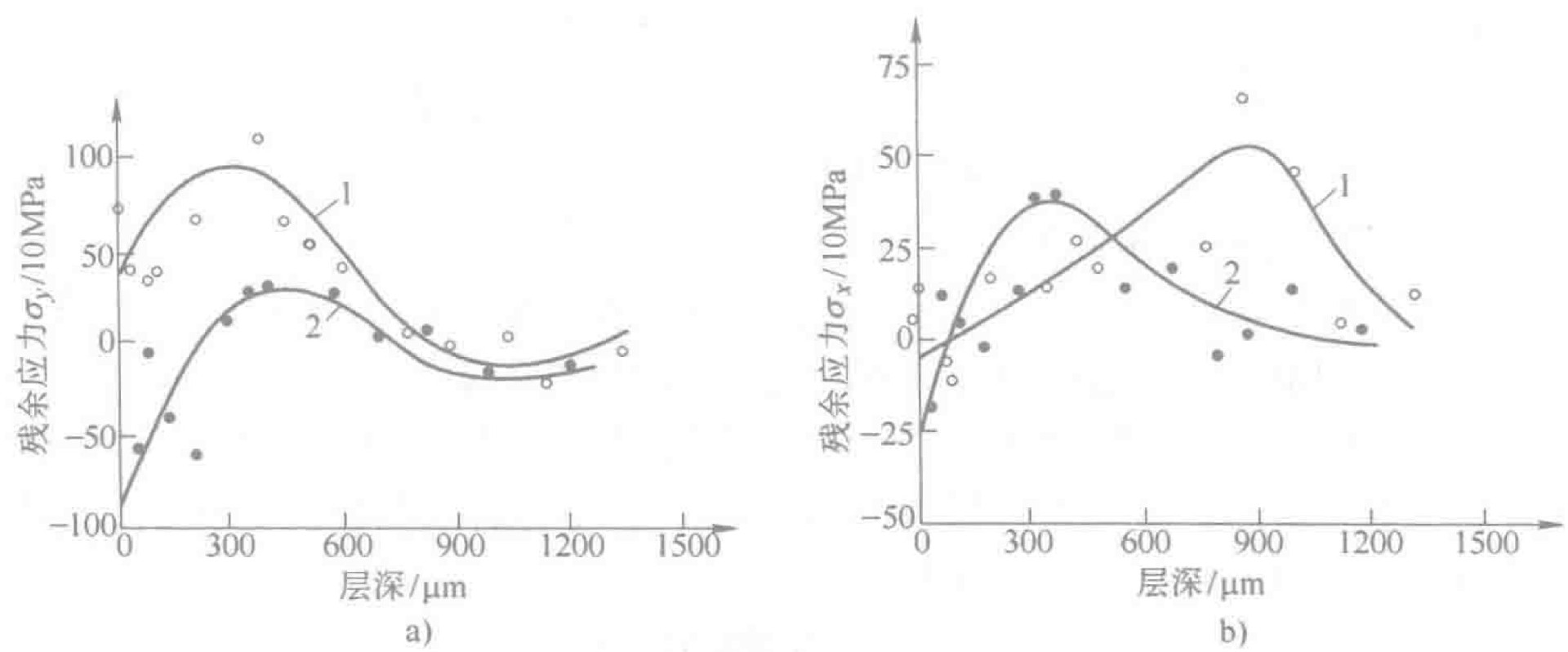

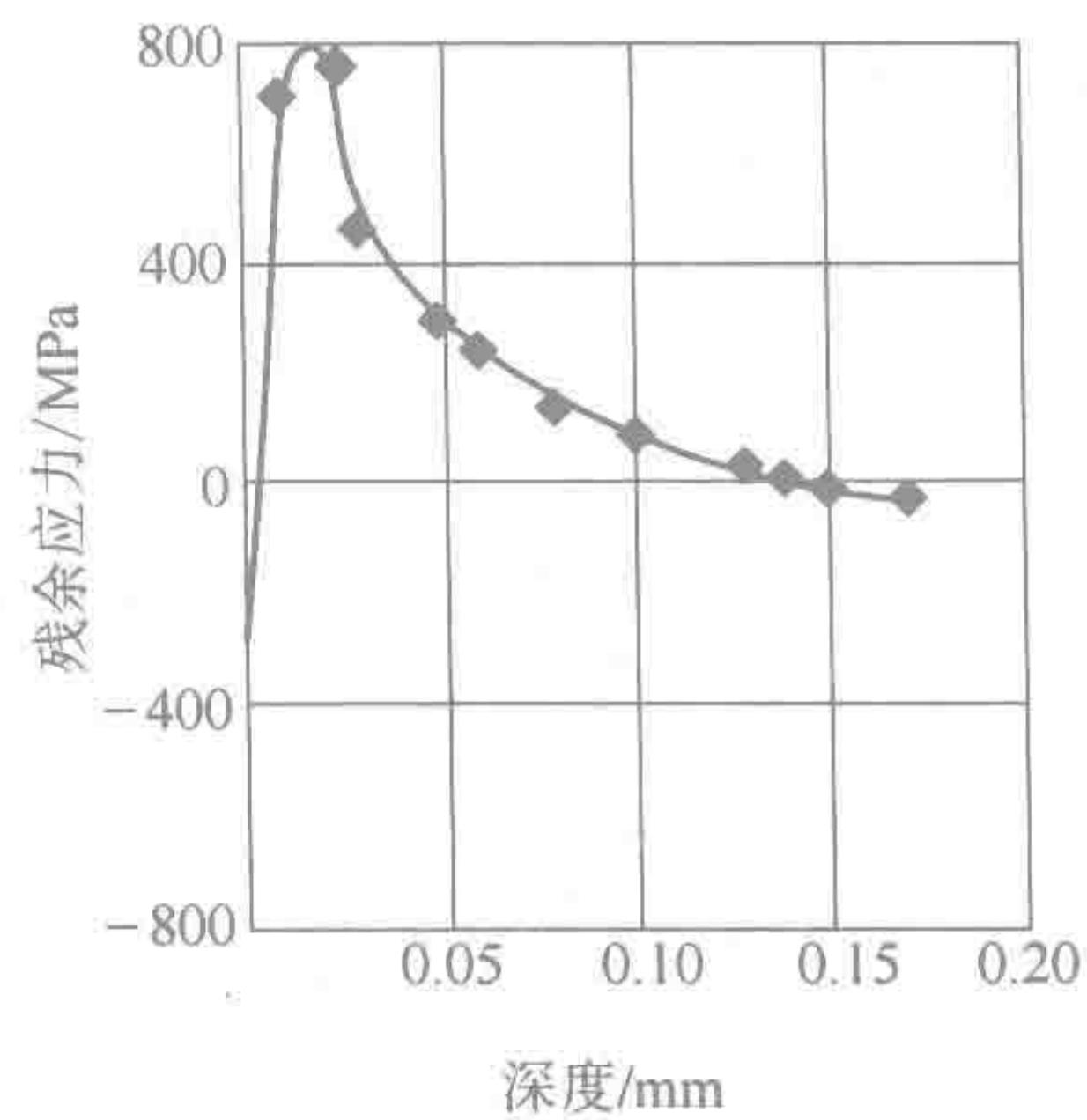

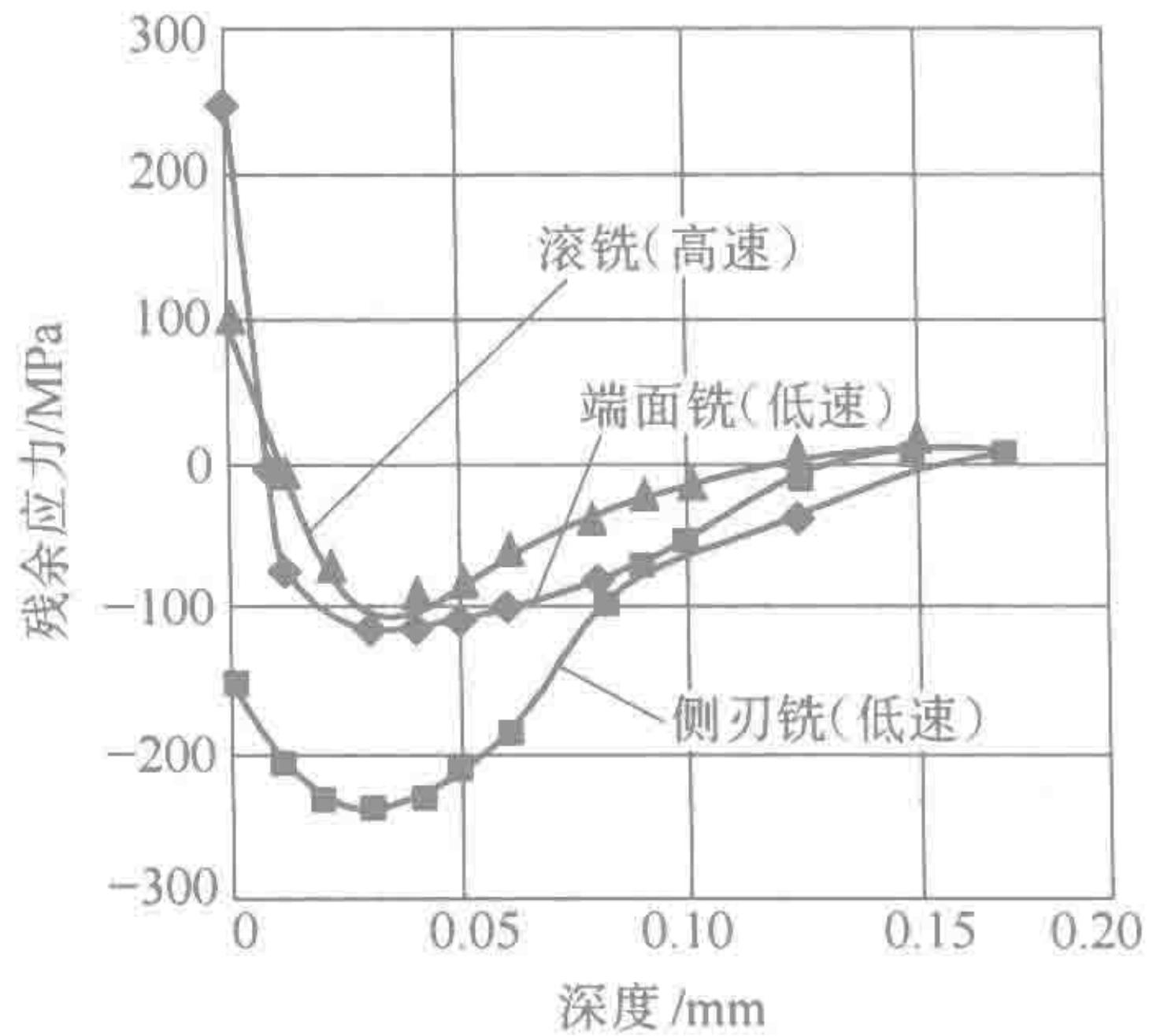

切削、磨削等机械加工过程,会在零件表层产生强烈的塑性变形和瞬时高温,从而留下残余应力。

图13 不当磨削工艺在表面引入的有害残余拉应力

图14 铣削加工表面的残余应力分布

残余应力是连接“制造工艺”与“服役性能”的关键桥梁。在产品失效后,仅仅分析材料成分或观察宏观断口是远远不够的。必须深入探究其内部的应力状态,才能找到问题的根本原因。当我们通过X射线衍射(XRD)等无损检测手段,精确测量出失效部位的残余应力大小和分布,并将其与制造工艺记录进行关联分析,失效的根本原因链条才能真正闭环。

这种基于应力测量的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导工艺优化、预防同类问题再发、并最终提升产品可靠性的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价