在工程领域,我们常常面临一个令人困惑的现象:一个设计精良、材料合格的金属零件,在远低于其设计强度的载荷下突然发生断裂。这并非偶然,其背后往往潜藏着一个“隐形杀手”——应力集中。对于任何致力于提升产品可靠性的工程师和管理者而言,理解并掌握应力集中的失效分析方法,是从源头规避灾难性故障的关键。

图1:应力在几何不连续处(如孔洞)的分布示意图,红色区域代表高应力区

图1:应力在几何不连续处(如孔洞)的分布示意图,红色区域代表高应力区

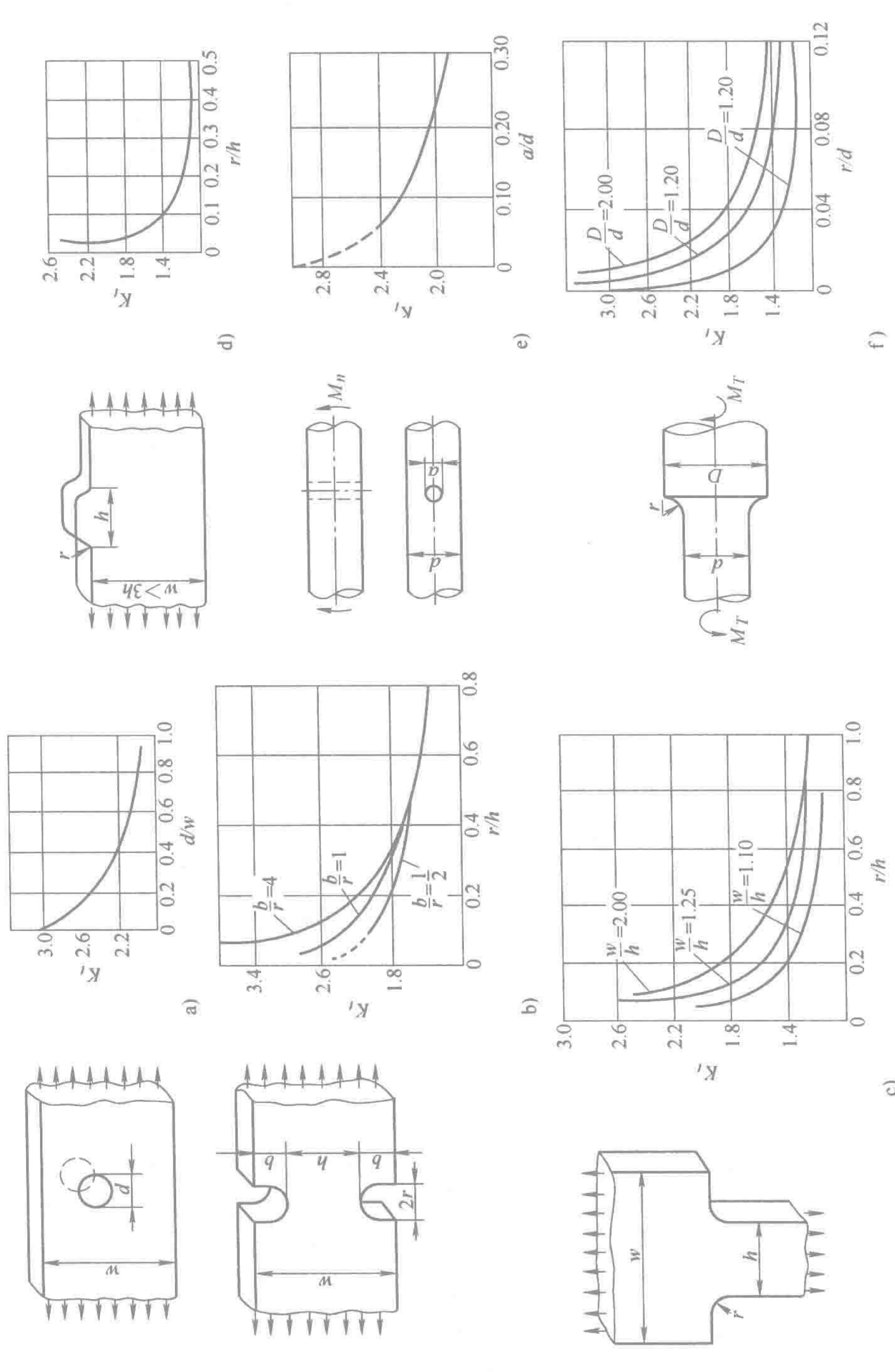

想象一条平稳流淌的河流,当遇到一块岩石时,水流会在岩石边缘变得湍急。应力在零件中的传递与此类似。理想情况下,一个光滑、均匀的零件,其内部应力分布是均匀的。然而,现实中的零件为了实现特定功能,不可避免地存在各种几何不连续特征,如孔、台阶、沟槽、螺纹等。这些几何突变就像河中的岩石,会扰乱应力的平稳“流动”,导致局部区域的应力急剧升高,其峰值可达名义应力(平均应力)的数倍甚至数十倍。

当这个局部峰值应力超过了材料的强度极限(无论是屈服强度还是断裂强度),裂纹便会在此处萌生,并迅速扩展,最终导致整个零件的失效——即使其整体承受的平均应力远在安全范围之内。

要揪出这个“隐形杀手”,我们需要从它的常见藏身之处入手,这通常涉及设计和材料两个层面。

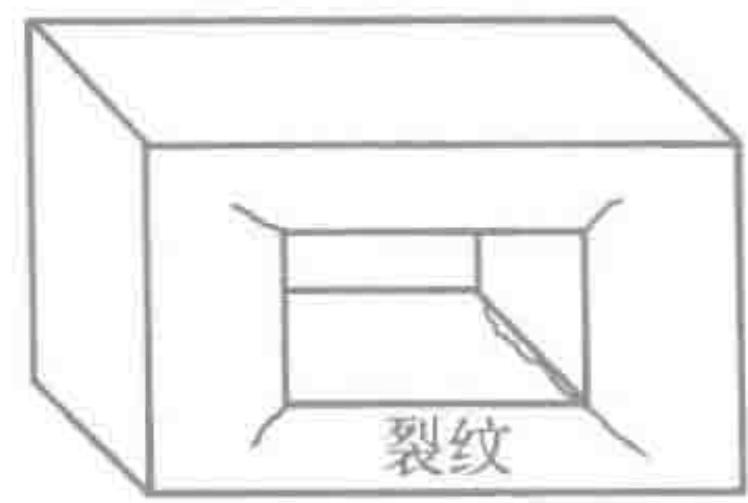

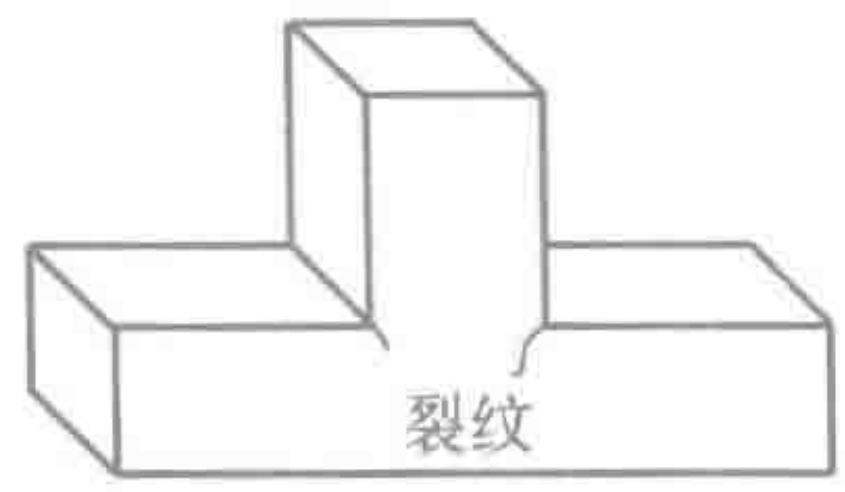

零件的几何形状是应力集中最直接的来源。尖锐的内角、过小的过渡圆角、突然的截面变化,都是应力集中的“重灾区”。在热处理(如淬火)或循环载荷(疲劳)作用下,这些部位会成为裂纹的优先起源点。

图2:尖锐的台阶过渡处是典型的应力集中源,易引发淬火开裂

图3:在循环载荷下,应力集中区域极易萌生疲劳裂纹

图3:在循环载荷下,应力集中区域极易萌生疲劳裂纹

并非所有材料对应力集中的反应都一样。这种差异性用一个关键指标来衡量:缺口敏感性。它描述了材料对缺口(应力集中源)的敏感程度。我们通常用缺口敏感性比值(NSR)来量化它:

$$ NSR = /frac{R_{/mathrm{mn}}}{R_{/mathrm{m}}} $$

其中,$R_{/mathrm{mn}}$ 是缺口试样的抗拉强度,$R_{/mathrm{m}}$ 是光滑试样的抗拉强度。

一个决策的权衡: 以30CrMnSi高强度螺栓为例,200°C回火虽然能获得更高的抗拉强度,但其在复杂受力(如斜拉伸)下的缺口敏感性却不如500°C回火处理的螺栓。这意味着,尽管后者名义强度较低,但在实际工况中,由于其更好的韧性和对不可避免缺陷的“容忍度”,反而能有效降低脆性断裂的风险。这揭示了一个深刻的工程智慧:追求极限强度,有时需要以牺牲可靠性为代价。

真正的挑战在于,应力集中源并不仅仅存在于设计图纸上,它们更多地潜伏在产品从制造到使用的整个生命周期中,成为失效分析的常见盲点。

最隐蔽、也最易被忽视的应力集中源,往往来自于“人”的因素。

这个案例告诉我们,即便是出于善意的质量控制行为,如果缺乏对应力集中原理的深刻理解,也可能亲手埋下失效的种子。

应力集中是客观存在的,但其导致的失效却是可以预防的。关键在于建立一种贯穿产品全生命周期的系统性思维。设计时优化几何过渡,选材时平衡强度与韧性,制造中严控工艺细节,检验和装配时避免引入新缺陷。

然而,当失效已经发生,如何从复杂的断口形貌和微观组织中准确识别出真正的“第一案发现场”?如何判定失效的根本原因是设计不当、材料缺陷还是意想不到的人为因素?这种从设计、制造到检验全链条的诊断思维,正是专业失效分析服务的核心价值所在。它提供的不是一份简单的测试报告,而是一个能够指导设计优化、工艺改进和质量体系完善的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析服务。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价