在众多产品失效案例中,工程师们常常面临一个困惑:为何一个在名义应力计算下完全安全的部件,会在远低于其设计极限的载荷下突然断裂?答案往往指向一个看不见、摸不着,却威力巨大的“刺客”——应力集中。专业的失效分析工作,很大程度上就是一场追捕并揭示这个隐形元凶的侦探过程。

想象一下平缓流动的河水,如果河道中突然出现一块巨石,水流会在巨石边缘变得湍急汹涌。在材料内部,应力的传递也遵循类似的规律。在工程结构中,任何几何形状的突然改变,如轴的台阶、板的开孔、键槽或甚至是一个微小的划痕,都会扰乱应力的平顺“流动”,导致局部区域的应力值急剧升高,远超过部件的平均名义应力。这种现象,就是应力集中。

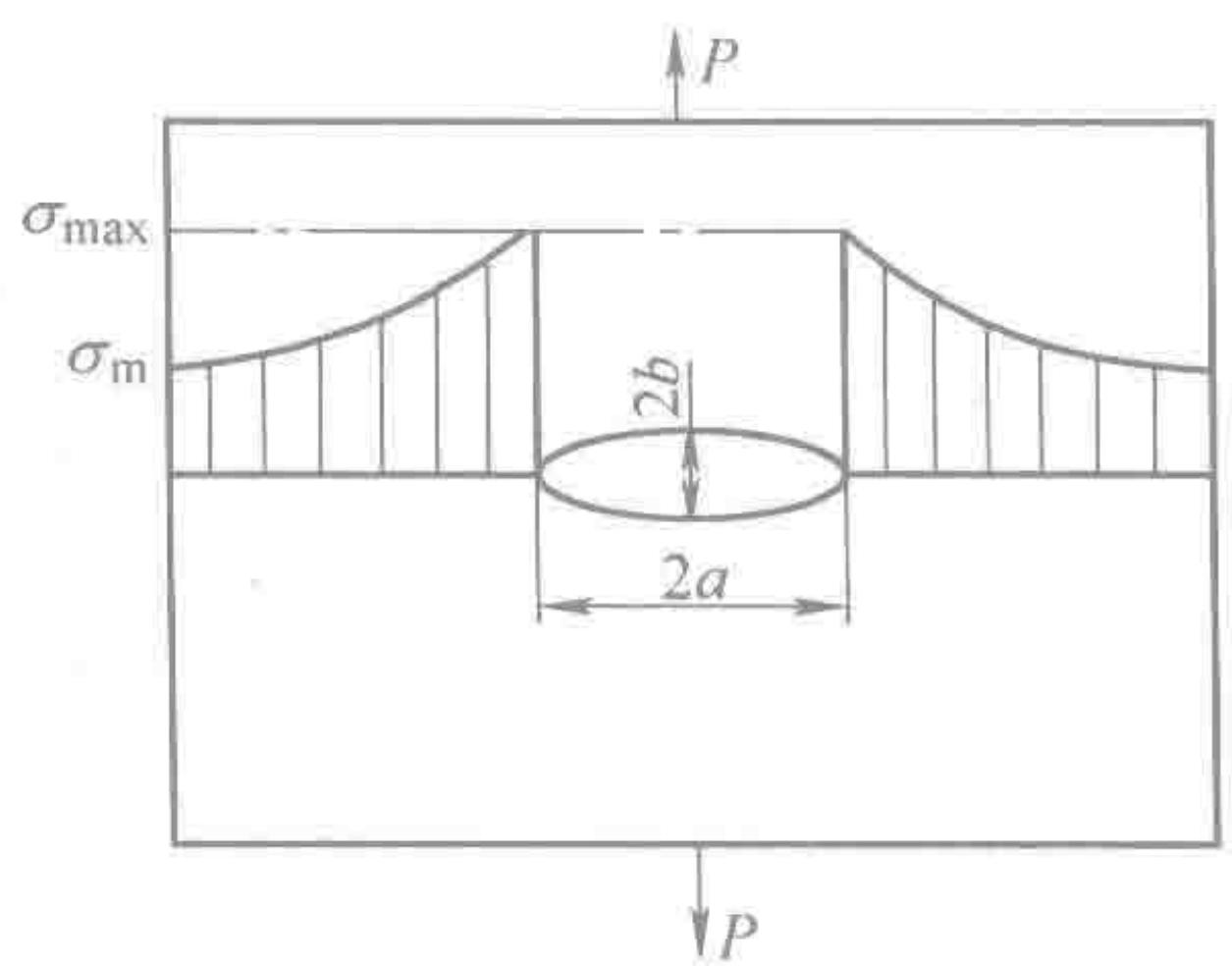

图1 应力集中示意图

应力集中的严重程度与几何不连续处的“尖锐度”直接相关。一个平滑的圆孔所引起的应力集中,远小于一个带有尖锐内角的方孔。这个概念可以通过一个带有椭圆孔的板材受拉伸的经典模型来直观理解。

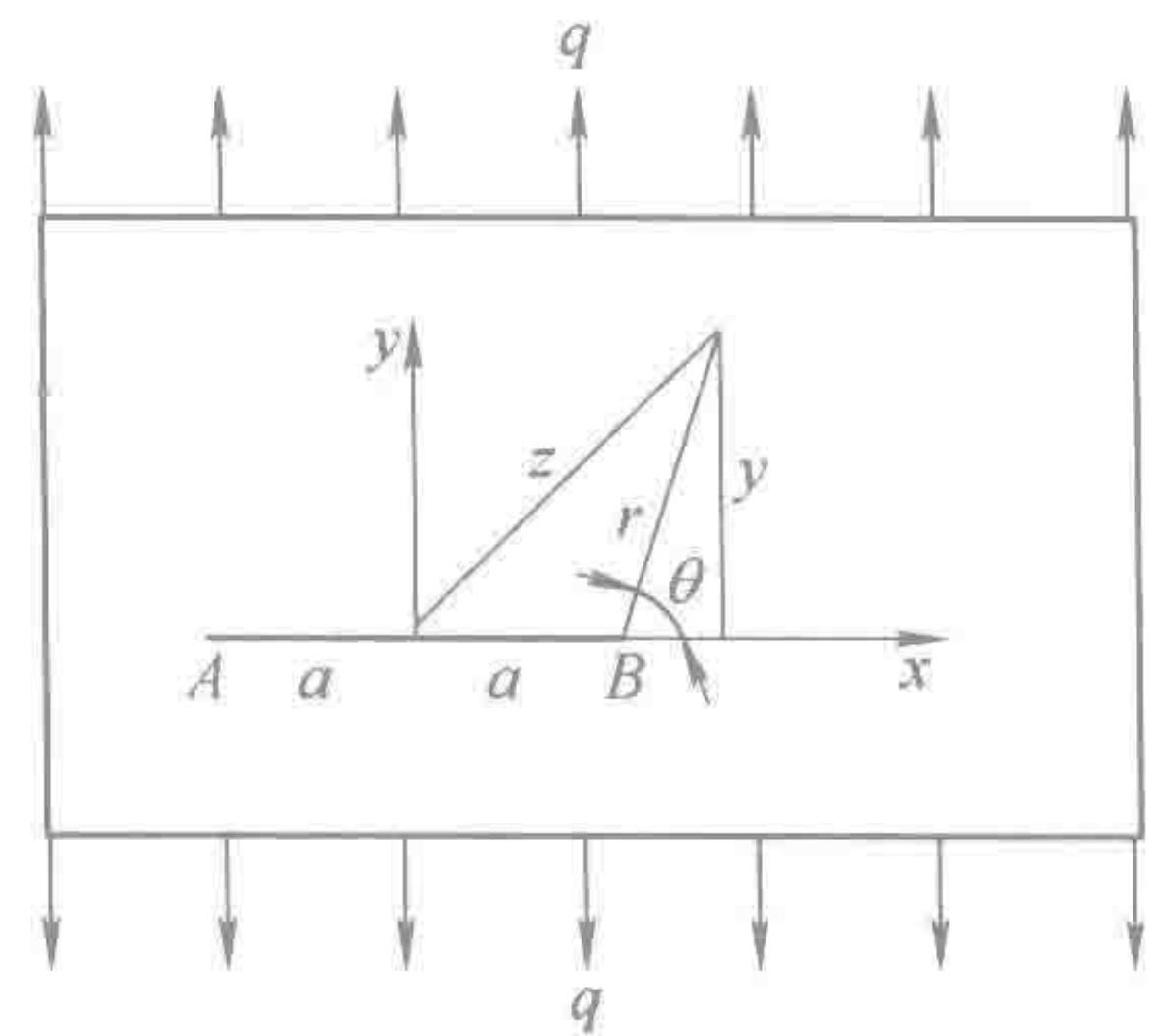

图2 裂隙附近的应力集中

当椭圆孔的长轴垂直于拉伸方向时,其尖端会产生显著的应力集中。如果我们将这个椭圆孔压得越来越扁,使其退化成一条微小的裂纹(如图2所示),其尖端的曲率半径趋近于零,理论上的应力将趋于无穷大。

为了量化这一现象,我们引入了理论应力集中系数 Kt。它定义为缺口根部的最大局部应力 (σmax) 与该截面的名义应力 (σm) 之比。

对于椭圆孔,其计算公式为:

$$

K_{t} = /frac{/sigma_{/mathrm{max}}}{/sigma_{/mathrm{m}}} = 1 + /frac{2a}{b}

$$

其中 a 是垂直于应力方向的半轴长,b 是平行于应力方向的半轴长。当孔为圆形时 (a=b),Kt = 3。而当 b 趋于0,孔退化为裂纹时,Kt 趋于无穷大。

更通用的公式使用缺口尖端的曲率半径 ρ:

$$

K_{t} = 1 + 2/sqrt{a / /rho}

$$

这个公式清晰地揭示了:缺口越尖锐(ρ越小),应力集中越严重。

根据弹性力学理论,裂纹尖端的应力是无限大的。然而在现实世界中,这并不完全成立。这是因为材料本身具有一定的“自愈”能力。

当局部应力超过材料的屈服强度时,对于韧性材料(如大多数金属),缺口尖端会发生微小的塑性变形。这种变形会使尖锐的裂纹尖端“钝化”,如同将尖石磨圆,从而重新分配并缓解了峰值应力。因此,理论应力集中系数 Kt 描述的是理想弹性体的行为,它对于脆性材料(如陶瓷、玻璃或高强度钢)的断裂行为预测更具指导意义,因为这些材料在断裂前几乎不发生塑性变形。

在循环载荷作用下,应力集中是疲劳裂纹的萌生地。然而,直接使用 Kt 来折减材料的疲劳强度,会发现计算结果往往过于保守。实验表明,不同材料对缺口的“敏感度”不同。

因此,在工程应用和疲劳失效分析中,我们更多地采用有效应力集中系数 Kf: $$ K_{f} = /frac{/text{光滑试件的疲劳极限}}{/text{缺口试件的疲劳极限}} = /frac{/sigma_{-1}}{/sigma_{-N}} $$ Kf 不仅考虑了几何形状,还包含了材料自身的特性,如其缺口敏感性,是评估缺口部件疲劳寿命的更实用指标。

下表展示了不同几何形状和载荷类型下,一些典型的理论应力集中系数值,为设计和分析提供了参考。

表1:典型试样的理论应力集中系数 (Kt) 参考值

| 形状 | 应力集中类型 | 载荷类型 | 集中特性 t/rH=5 | 集中特性 t/rH=10 |

|---|---|---|---|---|

| 板材 | 细小的单边或双边切口 (rH ≤ 0.1mm) | 拉伸或压缩 | 5.5 | 7.5 |

| 棒材 | 细小的环形外部切口或内部小空腔 (rH ≤ 0.1mm) | 拉伸 | 3.5 ~ 4.0 | 4.5 ~ 5.0 |

| 弯曲 | 2.7 ~ 2.8 | 3.5 | ||

| 扭转 (外部切口) | 3.0 | - | ||

| 扭转 (内部切口) | 1.6 | - | ||

| 管材 | 内部或外部的微小环形切口 (rH ≤ 0.1mm) | 拉伸或弯曲 | 3.5 ~ 4.0 | 4.5 ~ 5.0 |

| 扭转 | 3.0 | 4.0 | ||

| 注:t—切口深度;rH—切口尖端半径。 |

一个尤其需要警惕的情况是应力集中的叠加。例如,一个设计上无法避免的台阶(第一重应力集中源),如果其加工质量不佳,在根部留下了刀痕(第二重应力集中源),那么总的应力集中程度将是两者效果的乘积,而非简单相加。

$$ /left(K_{t}/right){/text{复合}} = /left(K{t}/right){/text{缺口}} /times /left(K{t}/right)_{/text{划痕}} $$ 这种“雪上加霜”的效应,是许多突发性、灾难性断裂的根本原因。它提醒设计师和质量工程师,必须关注宏观几何设计和微观表面质量的每一个细节。

应力集中是根植于物理规律的客观现象,它本身并不可怕,可怕的是在设计、制造和服役过程中对它的忽视。从优化设计(如用更大的圆角代替尖角),到改进工艺(如抛光去除表面划痕),再到精确评估(运用 Kf 进行疲劳寿命预测),都是控制这位“隐形刺客”的有效手段。

当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径来审视断裂问题,应力集中的根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价