在重型工业领域,每一个核心部件都承载着关乎安全与生产的重任。一台设计寿命长达15年的矿井提升绞车,其减速器齿轮却在使用不足两年后发生灾难性开裂,这不仅是巨大的经济损失,更是对生产安全的严重威胁。这起典型的早期失效事故,为我们提供了一个进行深度失效分析的绝佳样本,揭示了在设计蓝图与制造现实之间存在的致命鸿沟,并暴露出潜藏在制造流程中的“隐形杀手”。

当一个本应坚固耐用的齿轮提前“退役”,失效分析的第一步便是让物证自己“开口说话”。我们通过由表及里的系统化检测,重建了此次齿轮开裂的全过程。

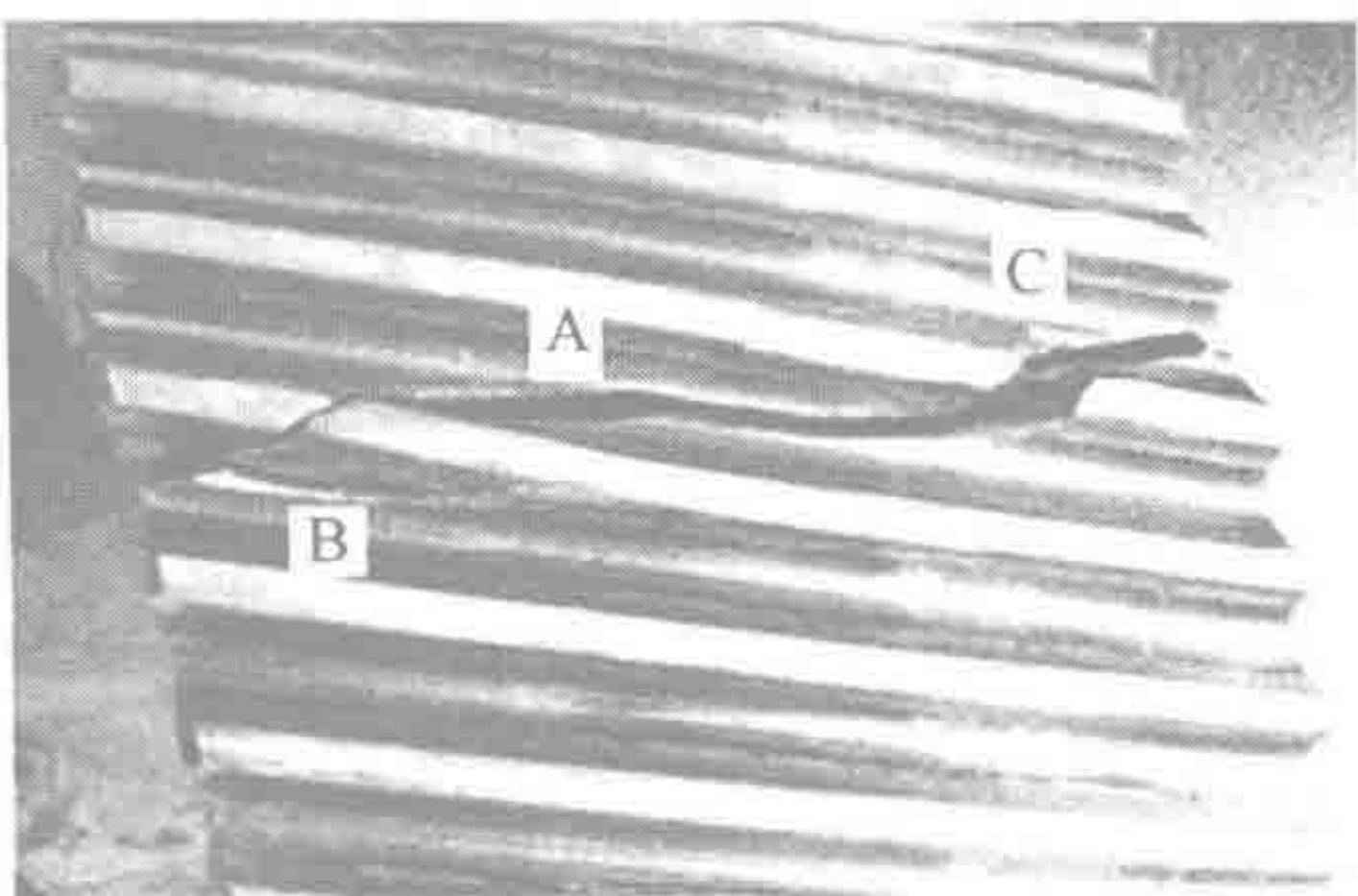

初步检查揭示了问题的严重性。失效齿轮(材料ZG340-640,即ZG45铸钢)的齿圈已完全开裂,最大裂纹宽度约5mm,呈现出多条裂纹并存的复杂形态。其中,主裂纹A贯穿整个齿面,导致齿轮啮合状态被彻底破坏,并引发了相邻齿面的挤压开裂。

图1 开裂齿轮的宏观形态与裂纹分布

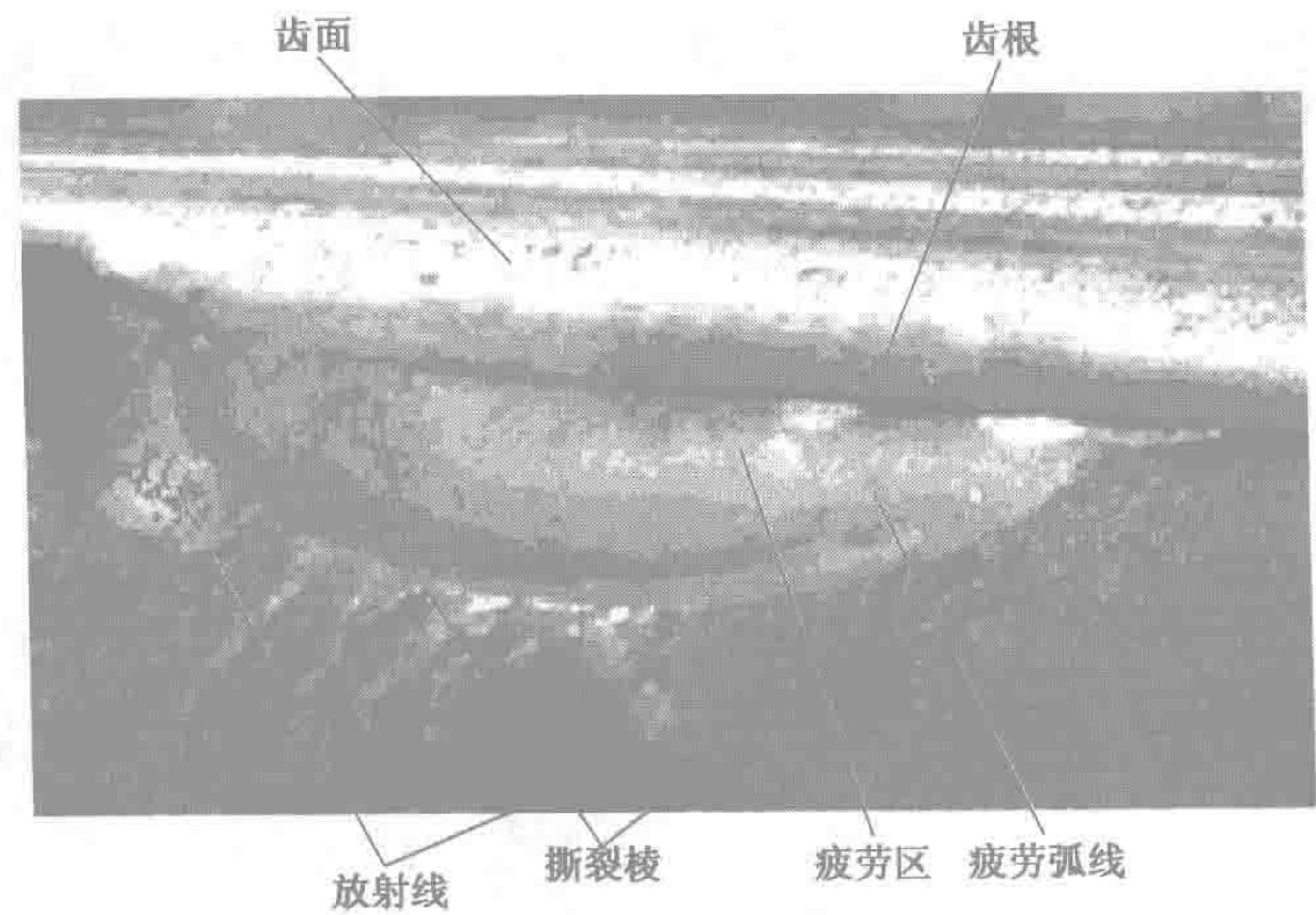

将齿轮沿裂纹打开后,断口的宏观特征清晰地指向了疲劳断裂——这是材料在循环应力作用下,从一个微小的起源点开始,逐渐扩展并最终导致瞬时断裂的过程。

图2 齿轮断口的宏观特征

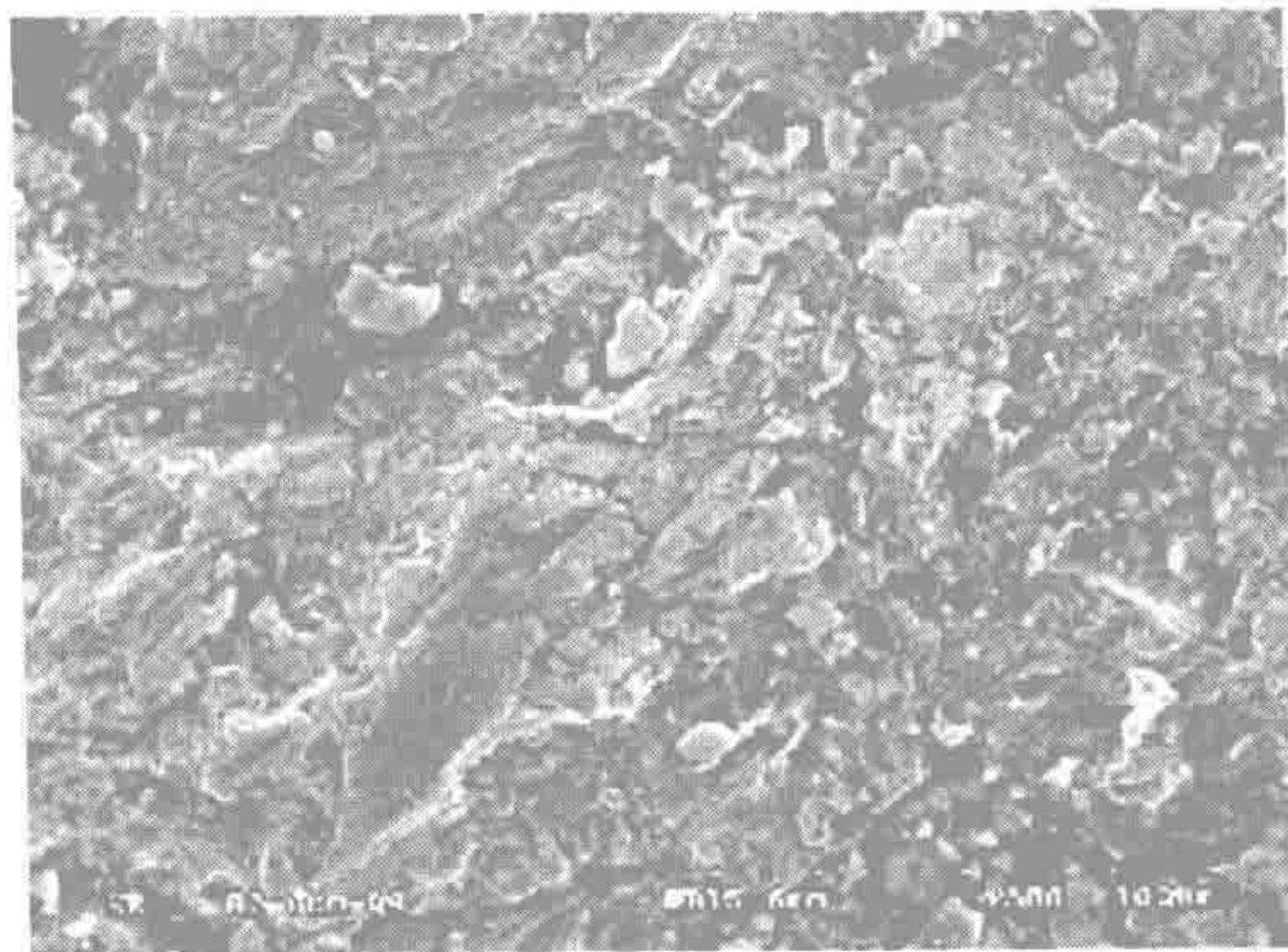

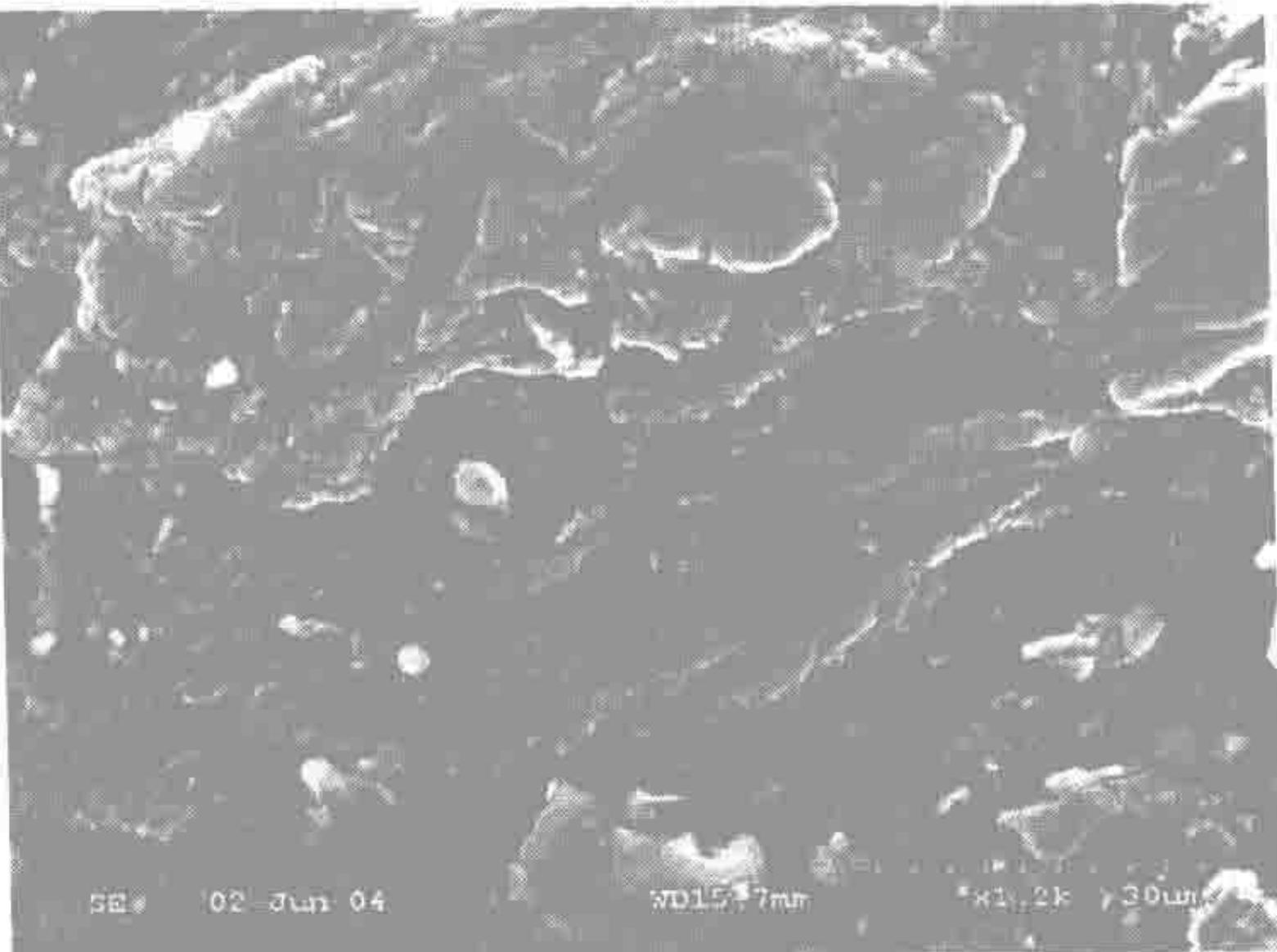

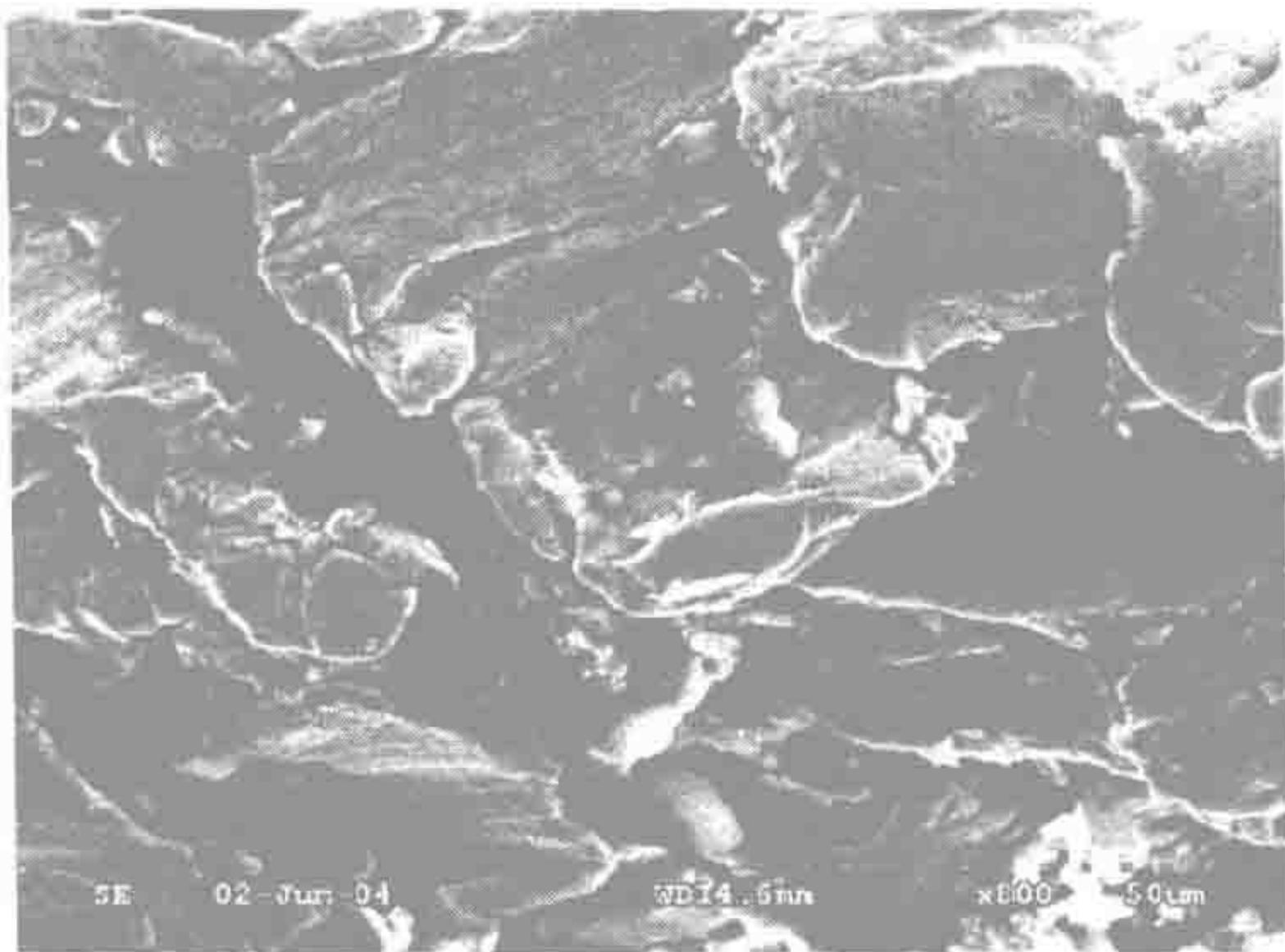

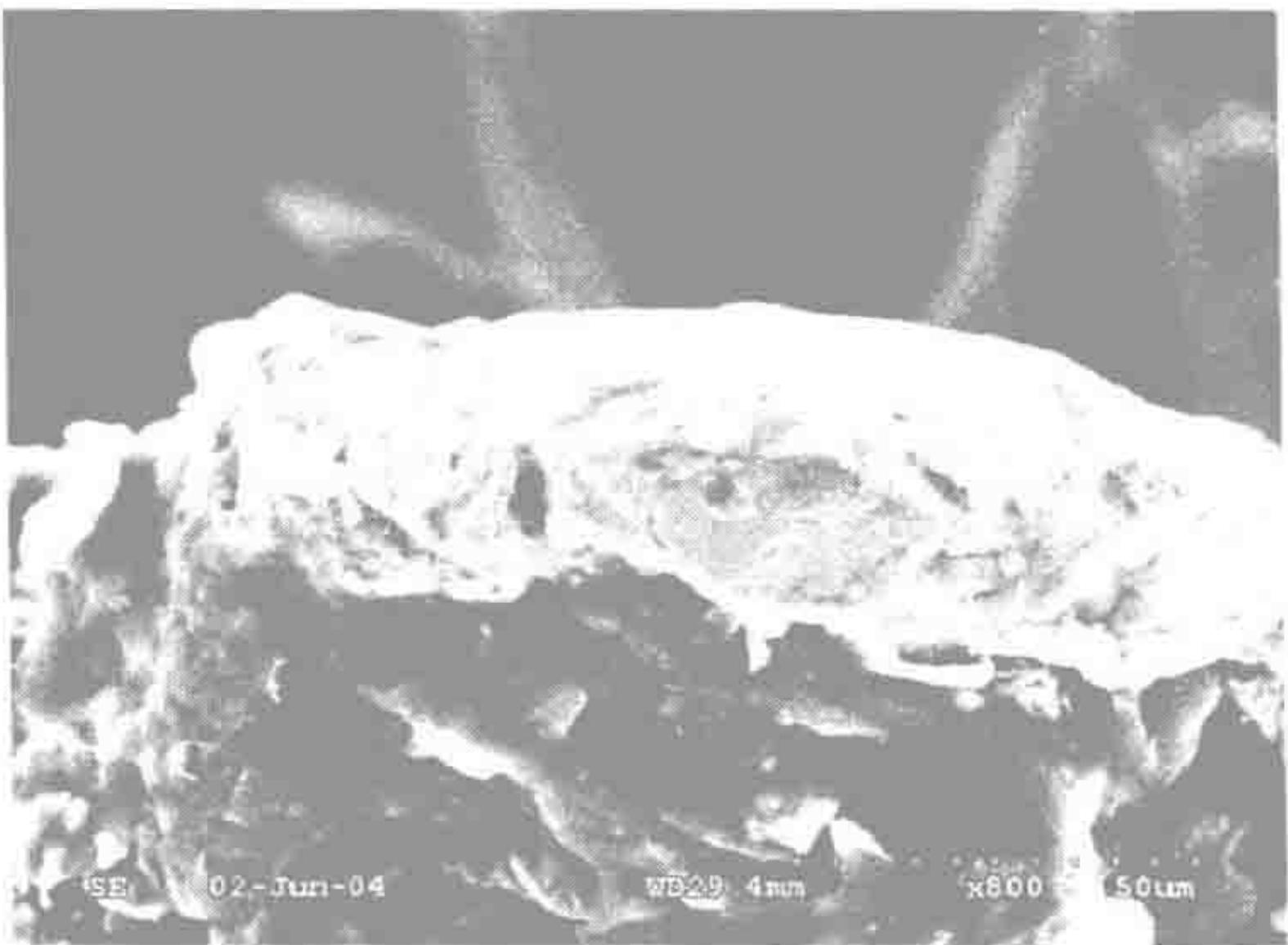

在扫描电子显微镜(SEM)的高倍率下,断口的微观世界揭示了更多细节:

图3 齿根开裂源区微观形貌

图4 断面上大晶粒的开裂形貌

图5 二次裂纹内部的夹杂物与摩擦痕迹

图6 开裂面边缘的磨损挤压与微孔

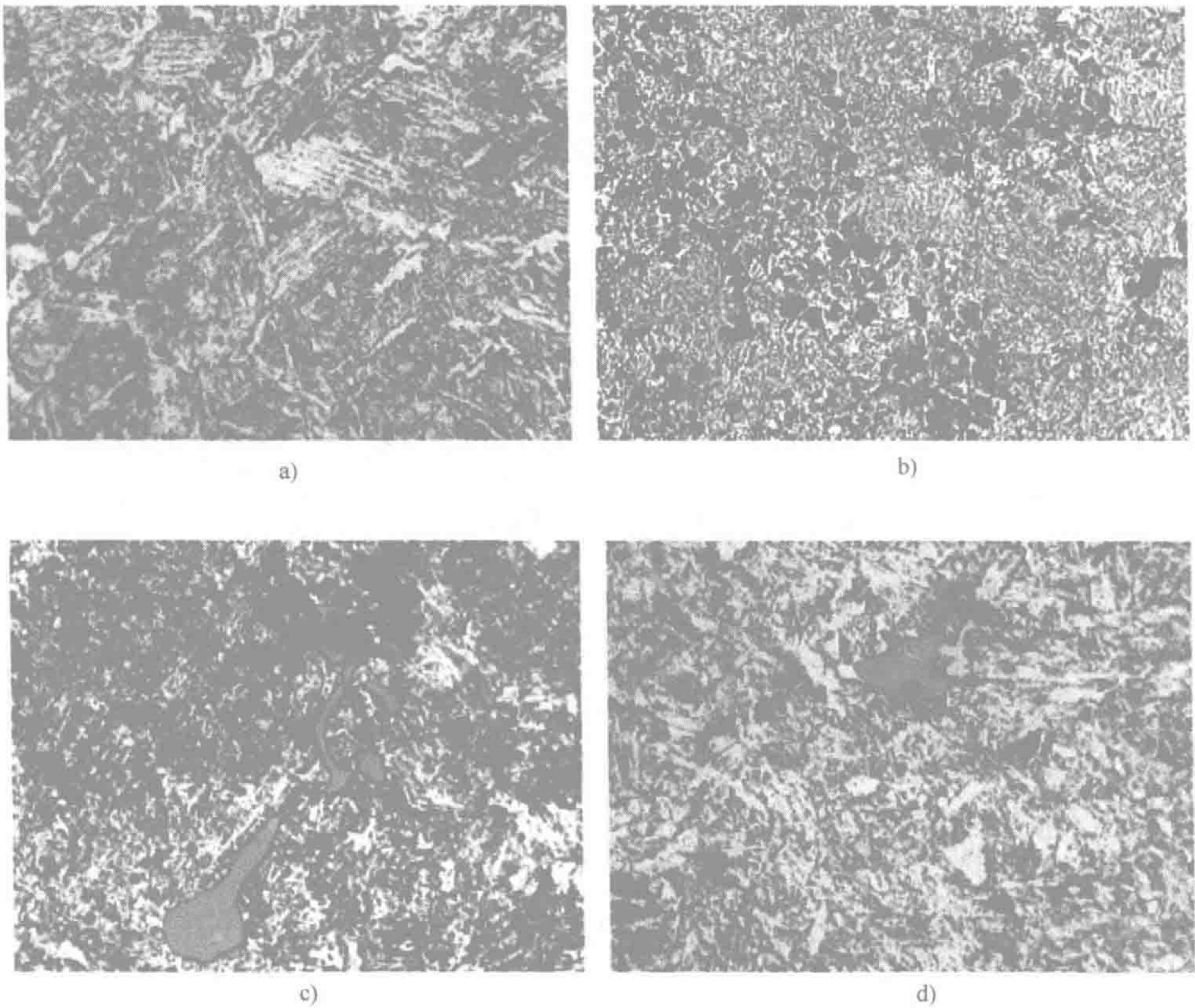

断口分析为我们指明了方向,而接下来的金相与硬度检测,则直接揪出了导致这场灾难的两个“隐形杀手”:拙劣的材料质量与缺失的热处理工艺。

金相分析的结果令人震惊。无论是齿面还是心部,齿轮的微观组织均呈现出粗大的铸态结构,并伴有大量尺寸较大的夹杂物和铸造缺陷。

图7 齿轮组织与夹杂物形态(a-d分别为齿顶、心部缺陷及夹杂物)

在材料科学中,这相当于为疲劳失效埋下了无数“定时炸弹”:

这种“先天不足”的材料,从出厂那一刻起,就注定了其无法承载设计所赋予的使命。

如果说材料缺陷是“病根”,那么硬度不足则是压垮骆驼的最后一根稻草。硬度测试数据揭示了更深层次的工艺问题。

表1:齿廓维氏硬度测试结果 (HV0.1)

| 位 置 | 硬度 HV0.1 |

| 齿顶→齿根 | |

| 齿廓中线 | 335.8、335.8、308.9、335.8、296.7、366.3、335.8、296.7 |

| 401.2、308.9、264.1、308.9、308.9、264.1、366.3、308.9 | |

| 402.1、388.1、296.7、308.9、308.9、254.4、350.5、285.2、274.3、321.9 | |

| 齿廓弧边1 | 236.5、296.7、366.3、335.8、350.5、335.8、296.7、296.7 |

| 308.9、296.7、274.3、285.2、296.7、254.4、254.4、308.9 | |

| 264.1、274.3、264.1、274.3、264.1、285.2、254.4、254.4、228.3、285.2 | |

| 齿廓弧边2 | 274.3、274.3、308.9、308.9、308.9、335.8、335.8、296.7 |

| 321.9、350.5、321.9、350.5、321.9、350.5、321.9、335.8 | |

| 296.7、274.3、335.8、321.9、296.7、285.2、296.7、296.7、264.1 |

表2:不同齿部位的洛氏硬度测试结果 (HRC)

| 检测部位 | 实测硬度值 HRC | 硬度平均值 HRC |

| 齿顶1 | 31.5、29.8、30.4、29.5、29.0、27.8 | 29.7 |

| 齿顶2 | 26.0、29.3、29.8、28.8、28.5、26.8 | 28.2 |

| 齿顶3 | 29.8、28.8、29.0、29.8、29.7、31.8 | 29.8 |

| 齿根1 | 25.0、27.5、24.1、23.1、27.5、25.0 | 25.4 |

| 齿根2 | 23.6、28.8、21.8、26.0、23.1、27.5 | 25.1 |

分析数据可以发现:

一个没有坚硬“铠甲”保护的齿轮,在严苛的工况下,其表面极易发生磨损和接触疲劳剥落。这些损伤会进一步诱发传动过程中的冲击和振动,最终将应力集中在硬度最低、本就脆弱的齿根处,疲劳裂纹的萌生和扩展便成为不可避免的结局。

综合所有证据,此次矿井提升机齿轮的早期开裂,是一场由制造端系统性缺陷导致的必然事故。其根本原因在于:

这个案例深刻地警示我们,产品的寿命和可靠性绝不仅仅是设计图纸上的一个参数。当制造过程中的质量控制出现短板,再优秀的设计也无法落地。当我们跳出单一的材料或工艺视角,从“设计要求-材料选择-制造工艺-质量检验”的全链条来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代、优化供应链、完善质量体系的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价