在重型工业设备领域,一个运行了近7年的大型风机突然发生主轴断裂,无疑是一次严重的安全事件。本次失效分析的对象,正是一根在设计校核中表现“安全”,却在实际服役中“提前退役”的M5-36-11No.20.5风机主轴。这起案例的价值在于,它深刻揭示了理论计算与实际工况之间的鸿沟,以及那些潜藏在制造、维修环节中的“隐形”缺陷,是如何一步步将一个看似坚固的部件推向毁灭的。

这不仅是一次简单的部件损坏,更是一场由设计、制造、使用多方因素共同导演的“系统性失效”。通过层层剥茧,我们将探寻其背后真正的根本原因。

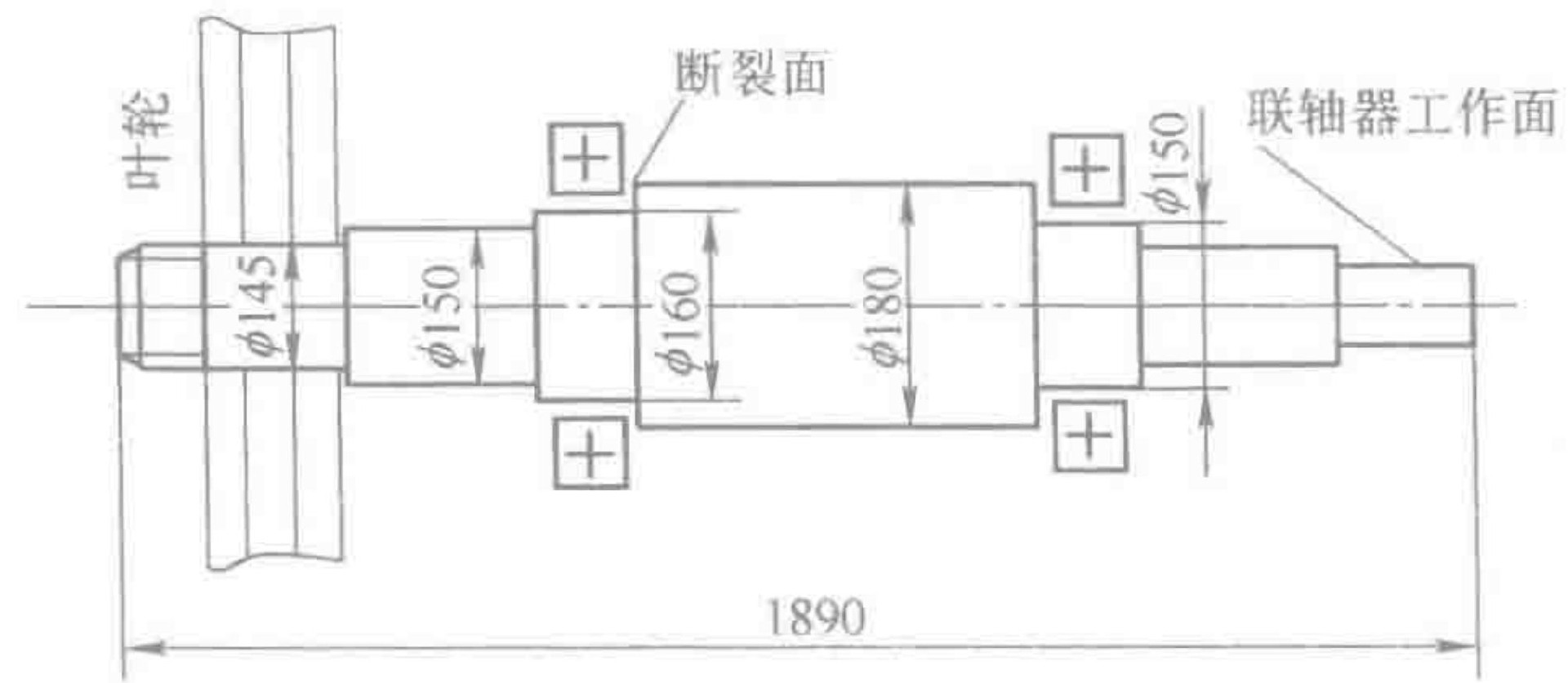

事故发生后,我们首先回顾了该风机轴的设计与运行参数。这根由45钢制造、重达285kg的主轴,其设计参数相当稳健。

图1 风机主轴结构与尺寸

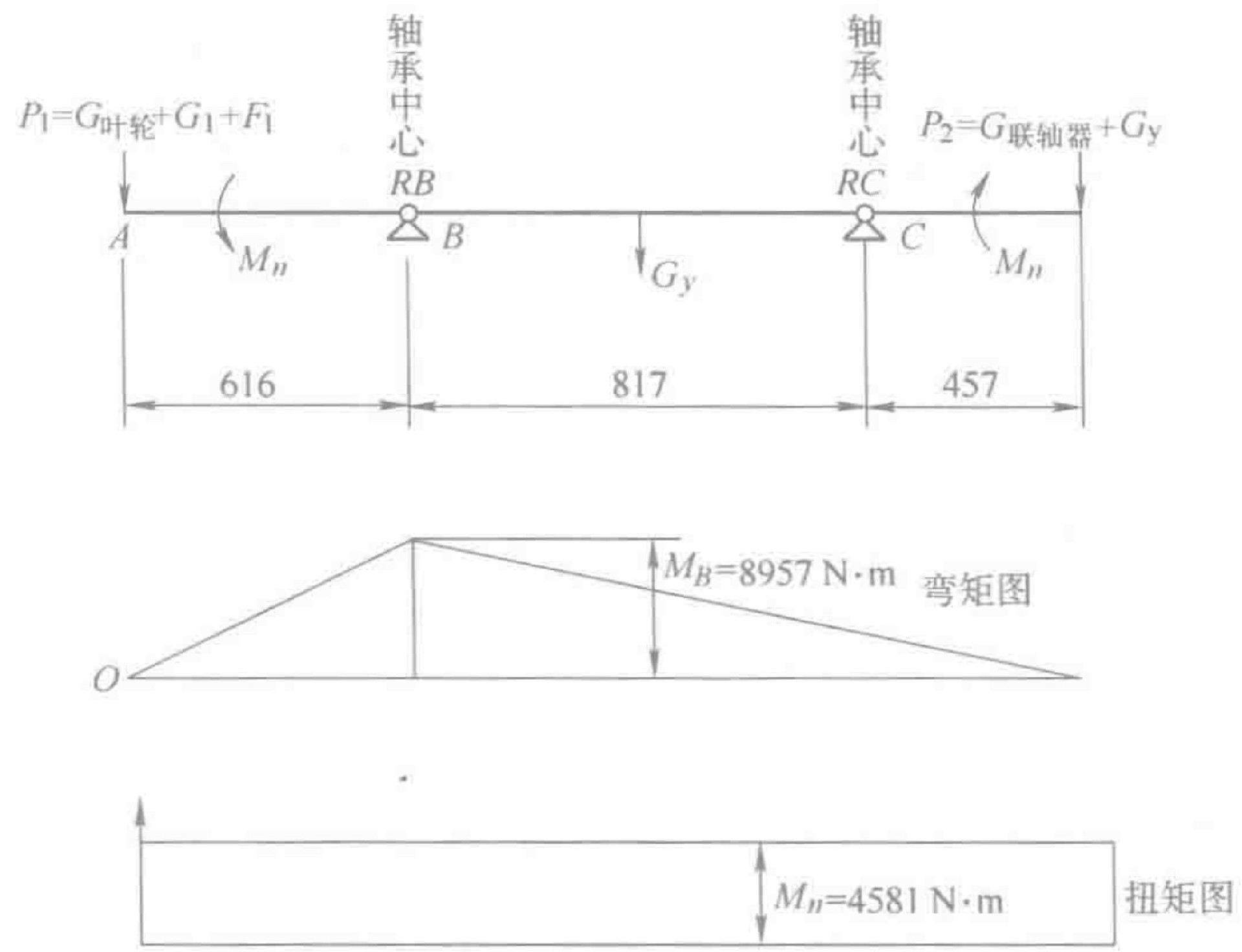

图2 风机轴应力分析与计算

从设计计算的角度看,这根轴似乎没有任何理由会发生断裂。然而,现场的一些线索却指向了不同的方向:

理论计算的“安全”与实际工况的“异常”形成了鲜明对比。要解开这个谜题,我们必须让断口自己“说话”。

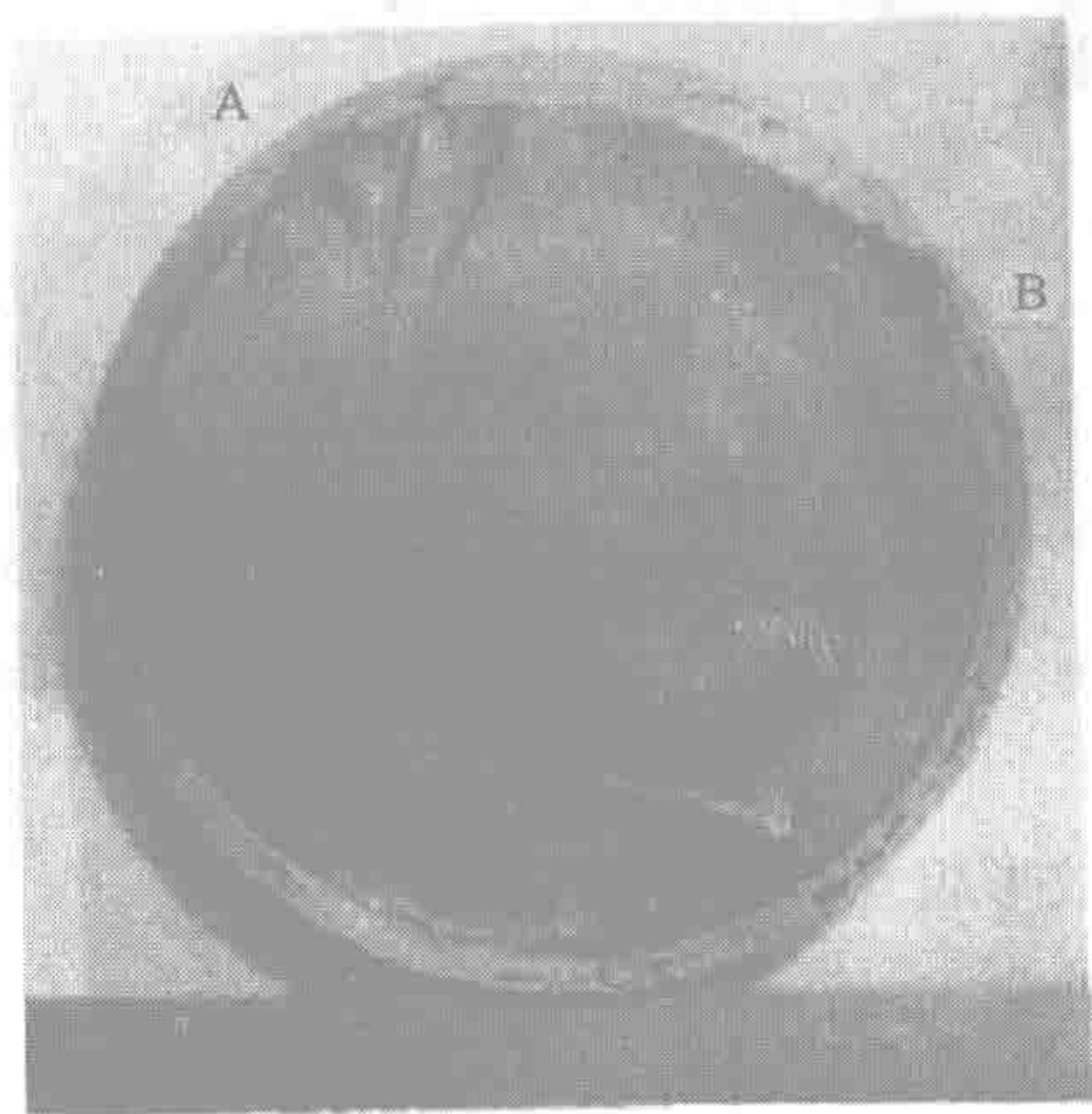

断口是记录零件失效过程的“黑匣子”。通过对断口进行宏观与微观的细致观察,我们能够重建断裂事件的全过程。

断口的宏观形貌清晰地展示了疲劳断裂的典型特征。我们可以看到:

图3 风机轴断口的宏观形态

宏观分析确认了这是一起典型的多源、低应力、高周疲劳断裂。而所有线索都指向了那三处神秘的表面缺陷。

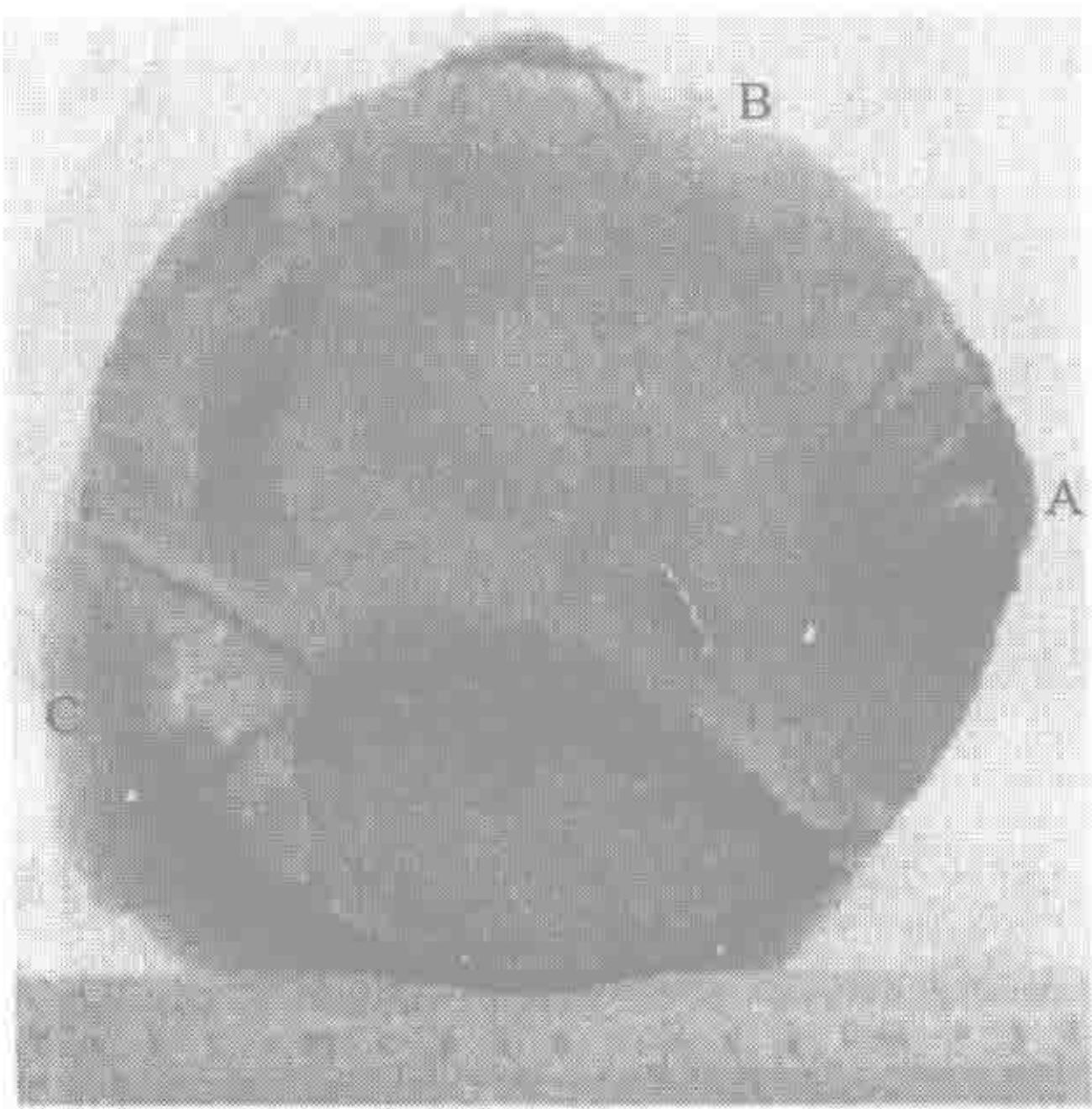

在扫描电子显微镜(SEM)下,缺陷的本质被进一步揭示。

图4 断口缺陷处裂纹形貌 (3×) a) A处 b) B处

在裂纹的起始区域(缺陷根部),我们观察到了大量的微观台阶。这表明在极高的局部应力集中作用下,疲劳裂纹几乎没有经历萌生期,而是直接从缺陷处开始扩展。而在裂纹的快速扩展区,则呈现出典型的解理断裂形貌。

图5 缺陷根部裂纹微观形态

图6 裂纹快速扩展区解理

对于一个光滑的零件,当交变应力低于疲劳极限时,几乎不会发生疲劳断裂。但当零件表面存在宏观缺陷时,这些缺陷就如同预制裂纹,极大地降低了零件的疲劳寿命。问题是,这些致命的缺陷究竟从何而来?

为了查明缺陷的成因,我们对缺陷区域进行了金相组织和硬度分析,结果令人震惊。

金相分析显示,缺陷区域的组织极不寻常,由三层构成:

图7 缺陷处表层组织形态 (50×)

这一发现揭示了真相:这根轴在安装轴承的表面进行过补焊或堆焊修复!维修人员使用了与基体材质不匹配的低碳钢焊条,在应力集中的台阶过渡处进行焊接。由于结构复杂、散热不均,导致焊接不牢,形成了多处“虚焊”缺陷。这些虚焊点,在后续的服役中,扮演了宏观裂纹的角色。

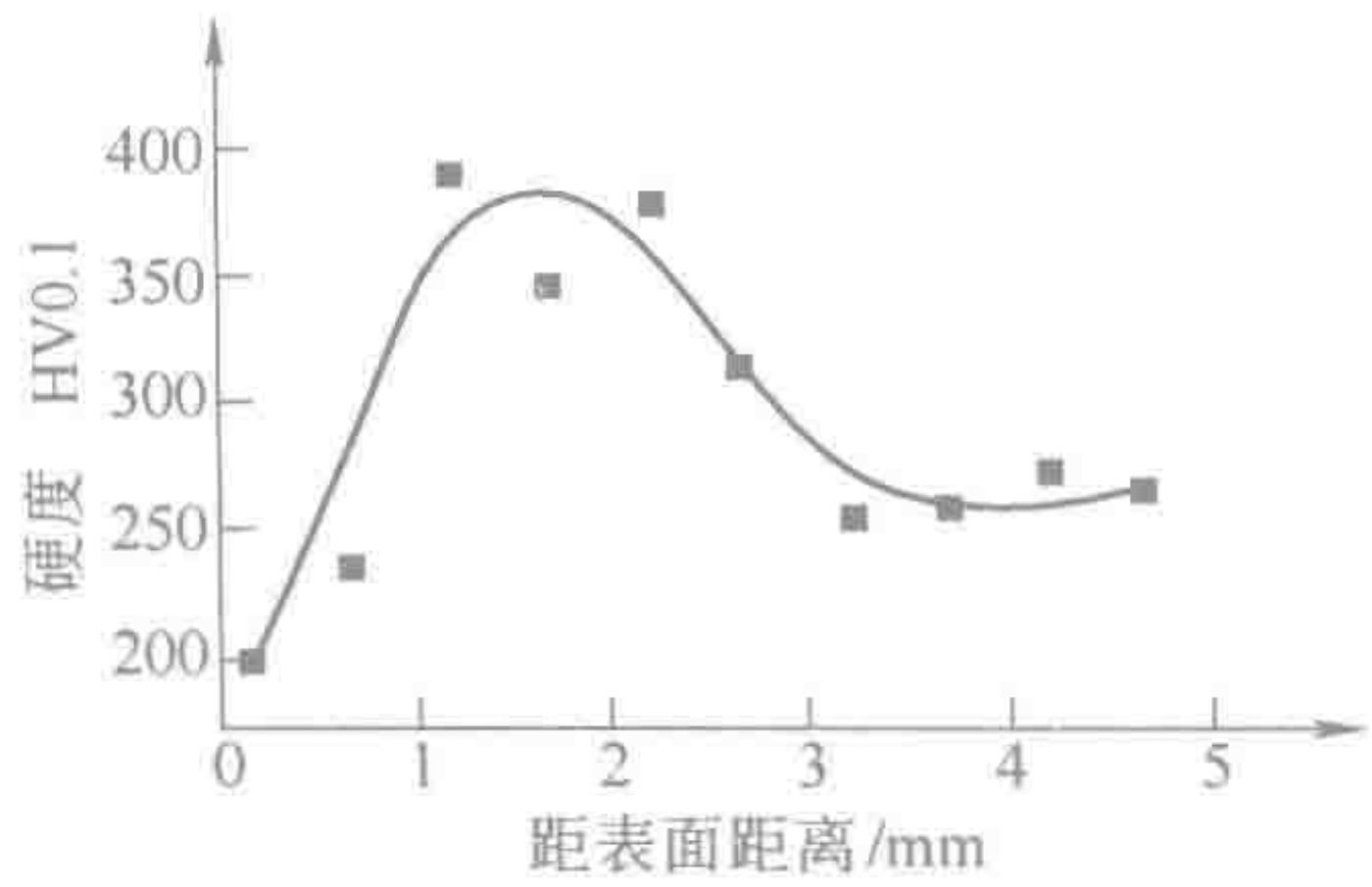

硬度测试结果进一步印证了金相分析。

图8 缺陷处从表面到基体的硬度值测试结果

表层软(220HV),中间热影响区硬而脆(386HV),基体硬度正常(250HV)。这种剧烈的性能梯度,尤其是在硬脆的马氏体区和虚焊缺陷的交界处,为裂纹的萌生和扩展提供了绝佳的条件。

至此,主犯——不当的焊接修复——已经明确。但其他因素也扮演了不光彩的“共犯”角色:

这次风机轴断裂事故是一次典型的、多因素共同作用下的系统性失效。

这次代价高昂的事故告诉我们,设备的安全运行绝非仅仅依赖于初始的设计安全系数。当我们跳出单一的材料或工艺视角,从整个系统的应力传递路径、制造、维修、运行维护全生命周期来审视这次断裂,根源才清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代和维护策略的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价