在钢铁冶金、有色金属冶炼等严苛的高温工业环境中,耐火材料的服役寿命直接关系到生产线的稳定与成本控制。尤其在干熄焦、高炉等核心装备中,材料不仅要承受超高温的炙烤,还要应对剧烈的温度波动、化学侵蚀和机械磨损。在这样的背景下,氮化硅结合碳化硅(Si₃N₄-SiC)砖作为一种高性能耐火材料,其成功应用并非偶然。

以中钢集团耐火材料有限公司(中钢耐火)的实践为例,其Si₃N₄-SiC产品在多个关键领域展现了卓越的性能。但其性能的根源,并不仅仅是两种高硬度、高熔点化合物的简单复合。真正的奥秘,隐藏在材料的微观结构之中。

当我们通过显微技术深入材料内部,一幅精巧的结构图景便会展开。碳化硅(SiC)作为坚硬的骨料,构成了材料的主体框架,而真正赋予其卓越韧性和强度的,是填充在骨料间隙和孔洞中的氮化硅(Si₃N₄)结合相。

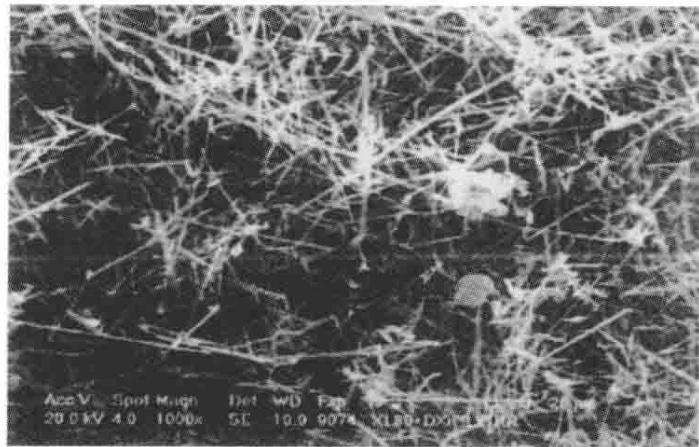

图1 Si₃N₄结合SiC材料中,孔洞内原位生长的纤维状Si₃N₄晶体

图1 Si₃N₄结合SiC材料中,孔洞内原位生长的纤维状Si₃N₄晶体

观察图1可以发现,这些Si₃N₄并非简单的块状填充物,而是以一种独特的纤维状或针状形态存在。它们在SiC颗粒的间隙中交错生长,如同在混凝土中植入了无数微米级的钢筋,形成了一个三维的增强网络。这种结构是如何形成的?它又如何从根本上改变材料的宏观性能?

这背后是原位反应烧结技术的体现。在高温氮化气氛中,硅粉熔化并与氮气发生反应,通过气-液-固(VLS)或气-固(VS)机制,在材料的孔隙内“长”出这些β-Si₃N₄晶须。这种原位生成的纤维状晶体与SiC骨料之间形成了牢固的物理锁合,其优势体现在:

因此,评价一块Si₃N₄-SiC砖的优劣,不仅要看其化学成分和体积密度,更关键的是要评估其内部Si₃N₄结合相的形态、分布和密度。一个发育完善的纤维状晶体网络,是材料获得卓越性能的结构保障。

要精确表征这种微米甚至纳米级别的结构特征,确认纤维状晶体的发育程度与分布均匀性,离不开高分辨率的扫描电子显微镜(SEM)分析和相组成分析。这对于指导生产工艺优化和进行产品质量控制至关重要。如果您在实际工作中也面临类似的耐火材料失效分析或质量评价挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料显微结构分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

归根结底,从干熄焦装置到高炉炉身,Si₃N₄-SiC材料的成功应用,本质上是微观结构设计在宏观性能上的胜利。理解并控制这种藏在孔洞里的纤维状晶体,才是掌握这类高端耐火材料技术的核心。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价