在采用烧结法制备高性能尖晶石耐火材料的工艺路径中,最终产品的体积密度不仅是衡量其品质与致密化程度的核心指标,更是整个生产过程中必须严格把控的难点。任何微小的工艺波动都可能导致产品性能的显著差异。那么,决定尖晶石能否达到理想致密化的关键杠杆,究竟藏在哪些环节?

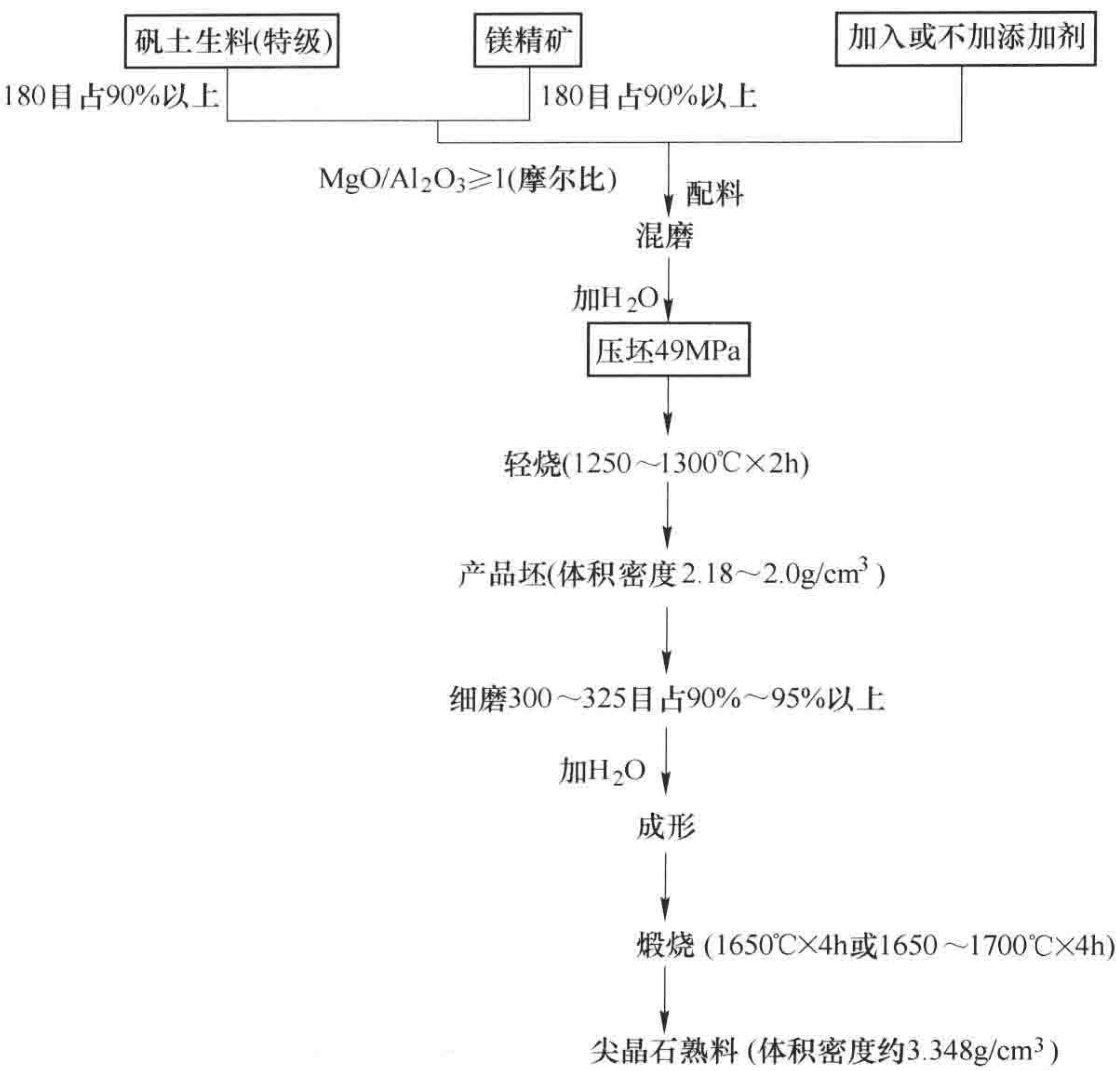

下图清晰地勾勒出了烧结法合成尖晶石的典型工艺流程。整个过程看似线性直接,但其中蕴含着深刻的材料科学原理与精细的工艺控制逻辑。

图1 烧结法合成尖晶石工艺流程

我们将深入剖析影响尖晶石熟料体积密度的两大核心要素:原料的化学配比与物理粒度。

原料中氧化镁(MgO)与氧化铝(Al₂O₃)的摩尔比,是调控尖晶石物相构成与最终密度的首要化学杠杆。这一比值的细微变化,会引导合成反应走向不同的路径,从而生成性能迥异的尖晶石产品。

具体来看,存在两种主要情况:

富镁区 (MgO/Al₂O₃ 摩尔比 > 1):当配方中MgO过量时,我们称之为“镁铝尖晶石”。在此区间,随着MgO含量的增加,熟料的体积密度会呈现少量递增或基本持平的趋势。这种配比的尖晶石在特定应用场景下具有其独特的优势。

富铝区 (MgO/Al₂O₃ 摩尔比 < 1):反之,当Al₂O₃过量时,则形成“铝镁尖晶石”。在这种情况下,随着Al₂O₃含量的攀升,尖晶石的体积密度会明显下降。

理论上,标准的尖晶石化学式为MgO·Al₂O₃,其理想的质量分数配比为MgO占28.2%~28.3%,Al₂O₃占71.7%~71.8%。当工厂实际投料时,若采用MgO 28%对Al₂O₃ 72%的质量比,其摩尔比已非常接近1。实践证明,无论是国内还是国外的镁铝耐火砖生产,所采用的尖晶石原料,其MgO/Al₂O₃摩尔比大多都控制在1附近。这并非巧合,而是为了在保证主晶相纯度的同时,获得最优的烧结性能和最终产品密度。

因此,原料配比的精确控制是尖晶石合成的第一道关卡,它直接决定了材料的相组成、微观结构乃至宏观性能。

如果说化学配比是蓝图,那么原料的物理粒度就是构筑高密度尖晶石的基石。原料粒度越细,其比表面积越大,表面能也越高,这为固相反应和烧结过程中的物质迁移提供了更强的驱动力,从而极大地促进了致密化进程。

在我们的生产实践中,对于经过轻烧的坯料,其研磨后的粒度分布有着严格的控制标准:

通过对原料粒度进行如此精细的调控,可以确保在后续的烧结过程中,颗粒之间能够充分接触、反应并填充空隙,最终合成的尖晶石熟料体积密度可以稳定达到约3.34 g/cm³的较高水平。

精确控制原料的化学成分与物理粒度,是实现目标密度的前提。这不仅要求生产过程的稳定,更依赖于对原料和中间品的精准检测与数据反馈。如果您在实际工作中也面临类似的耐火材料性能表征挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测尖晶石成分分析与粒度检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价