在耐火材料领域,镁砂的选择是决定最终产品性能的基石。同样是氧化镁(MgO)为主要成分的原料,其制备工艺的差异——无论是通过固相反应的“烧结”还是经过熔融重结晶的“电熔”——都将赋予其截然不同的微观结构与宏观性能。这两种技术路径,究竟在原料特性上刻下了怎样深刻的烙印?

压球烧结工艺,本质上是一门关于“均化”与“致密化”的艺术。以95中档压球烧结镁砂为例,其卓越的性能源于一套严谨的多步骤制备流程。

图1:95中档压球烧结镁砂,呈现均匀的褐色

表1:95中档压球烧结镁砂化学分析典型值

| MgO/% | SiO₂/% | CaO/% | FeO/% | Al₂O₃/% | 灼减/% | 合计/% | 体积密度/g·cm⁻³ |

|---|---|---|---|---|---|---|---|

| 95.00 | 1.94 | 1.63 | 0.94 | 0.43 | 0.06 | 100 | 3.20 |

从化学成分看,这款镁砂对杂质的控制相当严格:CaO含量通常不高于1.8%,Fe₂O₃低于1.0%,而SiO₂也控制在2.2%以内。这种低杂质水平,特别是较低的CaO/SiO₂比,为形成高熔点的硅酸盐相(如镁橄榄石)奠定了基础,从而提升了材料的高温稳定性。

其成功的关键在于工艺路径:

最终成品呈现出均匀的褐色和出色的烧结程度,其高达3.20 g/cm³的体积密度正是其内部高度致密的直接体现。这种化学与物理上的双重均匀性,使得它在应用中表现出可预测且稳定的性能。

与烧结工艺不同,电熔法通过电弧炉将原料加热至2800°C以上,使其完全熔化,再经冷却重结晶。这种“暴力美学”般的工艺,旨在获得更大、更纯净的方镁石晶体。然而,电熔镁砂的品质并非铁板一块,其内部也存在显著差异。

“皮砂”一词,本身就暗示了其来源——通常是电熔炉体冷却过程中靠近炉衬、结晶不充分的部分。

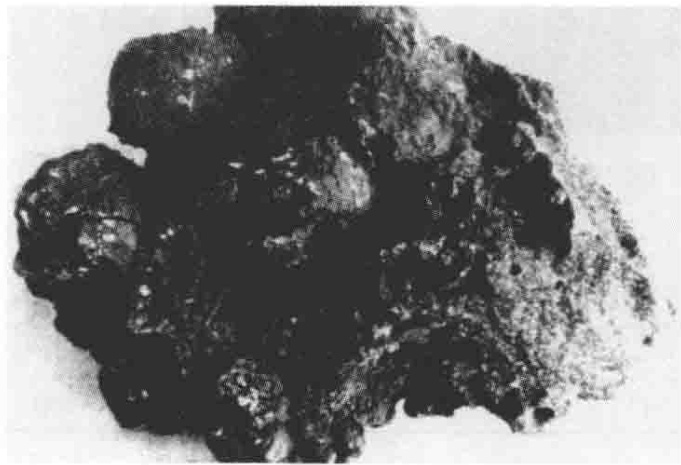

图2:93电熔皮砂,可见结晶不均一的状态

表2:93电熔皮砂化学分析典型值

| MgO/% | CaO/% | SiO₂/% | Fe₂O₃/% | Al₂O₃/% | 灼减/% | 合计/% |

|---|---|---|---|---|---|---|

| 92.28 | 2.90 | 3.55 | 0.80 | 0.3 | 0.17 | 100 |

它的化学成分特点鲜明:CaO含量(2%-3%)和SiO₂含量(约3.55%)明显偏高,这意味着在高温下会形成更多低熔点的硅酸钙相,直接影响其耐火度。

更重要的是其微观结构的不均匀性。如图2所示,大部分物料(左侧)的方镁石晶粒细小,结晶发育不充分;仅有少量部分(右侧)能达到96%-97%的MgO品位,并展现出粗大的晶体。这种巨大的内部差异,为品控带来了极大挑战。精确厘定这些微量杂质的含量与分布,并将其与材料的宏观性能建立关联,是优化产品配方和控制生产质量的关键。这需要依赖高精度的化学分析与微观结构表征手段。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火原料化学成分与物相分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

相比之下,高品质的98电熔镁砂代表了电熔工艺的理想状态。

图3:98电熔镁砂,呈现出发育良好的大晶体

尽管没有提供具体化学数据,但其外观已能说明问题。图中清晰可见巨大、透明或半透明的方镁石晶体,这是原料高纯度、经过完全熔融和缓慢冷却才得以形成的典型特征。这种结构意味着极高的堆积密度、低气孔率以及优异的抗侵蚀和抗热震性能。

在选用镁质原料时,不能仅凭一个纯度指标一概而论。其背后的生产工艺——是精细均化的烧结,还是高温重结晶的电熔——早已在微观层面决定了其性能的上限与稳定性。理解这种由工艺决定的性能分野,是做出正确材料选择的第一步。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价