在高性能耐火材料的版图中,烧结莫来石(Sintered Mullite)凭借其优异的高温强度、抗蠕变性、低热膨胀和良好的化学稳定性,占据着不可或不可缺的地位。然而,并非所有莫来石都生而平等。其最终性能表现,与起始原料的选择和烧结工艺的控制,存在着千丝万缕的联系。从高纯氧化铝到天然矿物,不同的合成路径,赋予了莫来石迥异的“基因”与品格。

采用工业氧化铝和高纯石英作为主要原料,是制备高纯、高性能烧结莫来石的经典路径。这条路线的核心优势在于原料纯度可控,能够最大限度地减少低熔点杂质的引入,从而获得杂质含量极低、莫来石相发育完善、玻璃相含量极少的最终产品。

国内的江苏晶鑫新材料(原江都晶辉)是这一领域的代表性企业。其产品曾被用于大型高炉热风炉的抗蠕变砖主体原料,足见其品质。通过分析其不同牌号产品的理化指标,可以清晰地看到性能梯度。

表1:江苏晶鑫烧结莫来石典型理化指标

| 理化指标 | JMS-46 | JMS-60 | JMS-70 | JMS-75 |

|---|---|---|---|---|

| Al₂O₃ /% | 45~47 | 59~61 | 71~73 | ≥75 |

| SiO₂ /% | 51~53 | ≤41 | 29 | ≤24.5 |

| Fe₂O₃ /% | ≤0.8 | ≤0.5 | ≤0.35 | ≤0.3 |

| TiO₂ /% | ≤0.8 | ≤0.1 | ≤0.1 | - |

| CaO /% | 0.67 | 0.33 | 0.22 | - |

| MgO /% | 0.21 | 0.26 | 0.10 | - |

| K₂O+Na₂O /% | 0.23 | ≤0.8 | ≤0.6 | ≤0.5 |

| 体积密度 /g·cm⁻³ | ≥2.60 | ≥2.70 | ≥2.80 | ≥2.85 |

| 显气孔率 /% | ≤3 | ≤3 | ≤3 | ≤3 |

| 吸水率 /% | ≤0.5 | ≤0.5 | ≤0.5 | ≤0.5 |

| 线膨胀系数 (20~1000°C) /°C⁻¹ | 3.47×10⁻⁶ | 4.35×10⁻⁶ | 4.62×10⁻⁶ | - |

| 耐火度 /°C | 1770 | 1790 | 1825 | - |

| 莫来石 /% | 62 | 85 | ≥96 | ≥93 |

| 刚玉 /% | - | - | 2 | - |

| 玻璃相 /% | 38 | 10~15 | 微 | - |

| 方石英 /% | - | 0 | - | - |

从JMS-46到JMS-75,随着Al₂O₃含量的提升,材料的体积密度、耐火度以及莫来石相含量均呈现出明显的递增趋势,而玻璃相含量则急剧下降。这直接反映在微观结构上。

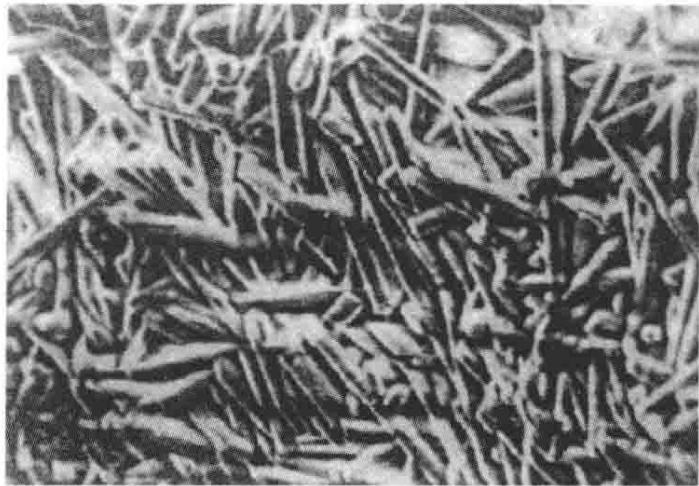

图1:江苏晶鑫M60莫来石显微结构

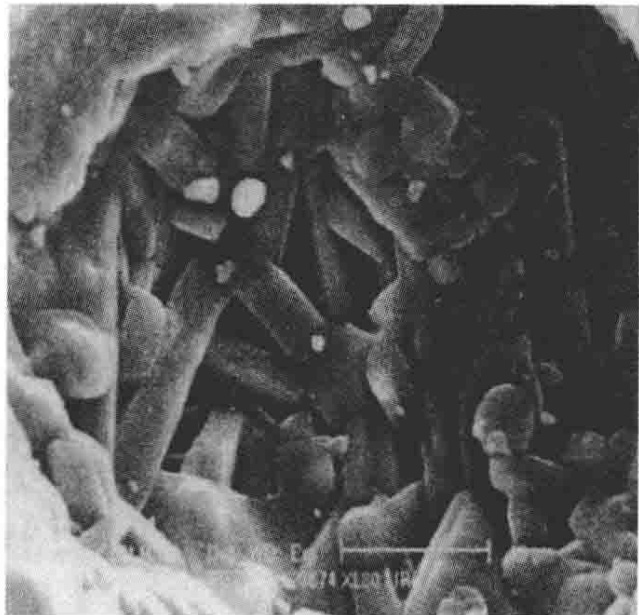

图2:江苏晶鑫M70莫来石显微结构

对比图1和图2,M70莫来石的晶粒发育更为粗大、完整,晶界清晰,晶粒之间紧密交错连锁,形成了坚固的骨架结构。而M60中尚能观察到一定量的玻璃相填充在晶粒间隙。这种微观结构的差异,正是其宏观性能,尤其是高温蠕变性能分野的根本原因。

尽管氧化铝基路线能制备出顶级性能的莫来石,但成本较高。因此,直接利用铝硅酸盐天然矿物进行烧结,成为工业界更具成本效益的选择。

以优质铝矾土(如勃姆石-高岭石型)为原料烧结莫来石,是另一条重要的工业化路径。湖南靖州华鑫莫来石等企业的产品(如M60、M70牌号)即是此路线的产物。该方法成本优势明显,但原料中天然存在的杂质,如Fe₂O₃、TiO₂等,会影响最终产品的纯度和色泽,并可能在晶界形成更多的低熔点相。

利用高岭土或其同源的煤矸石,是制备Al₂O₃含量在45%左右的莫来石(即M45)的主要方法。这条路线的技术关键在于如何处理原料中的杂质,并控制烧成过程中可能产生的有害相(如方石英)。

山西右玉泉鑫高岭土公司以煤矸石为原料,通过特殊工艺处理和自动化温控隧道窑煅烧,成功生产出不含方石英相的M45莫来石。其性能甚至可以与英国EEC公司的知名品牌Molochite(莫洛凯特)砂相媲美。

表2:山西右玉M45莫来石与英国Molochite理化指标对比

| 产地与品牌 | 化学成分 /% | 物相组成 /% | 体积密度 /g·cm⁻³ | 耐火度 /°C | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SiO₂ | Al₂O₃ | Fe₂O₃ | TiO₂ | CaO+MgO | K₂O | Na₂O | 莫来石 | 方石英 | 非晶相 | |||

| 山西右玉M45 | 53~55 | 41~43 | ≤0.6 | ≤0.5 | ≤0.6 | ≤1.5 | ≤0.2 | 60 | 0 | 40 | >2.50 | >1770 |

| 英国Molochite | 54.5 | 42.0 | 1.1 | 0.07 | 0.37 | 2.0 | 0.1 | 55 | 0 | 45 | - | 1750~1770 |

从对比中可以看出,国产M45在关键的Fe₂O₃和K₂O杂质控制上表现更优,且完全消除了有害的方石英相。方石英在冷却过程中会发生晶型转变,产生显著的体积效应,导致制品开裂,因此“零方石英”是衡量此类莫来石品质的关键指标。精确的物相分析是验证产品是否达到这一标准的唯一手段。

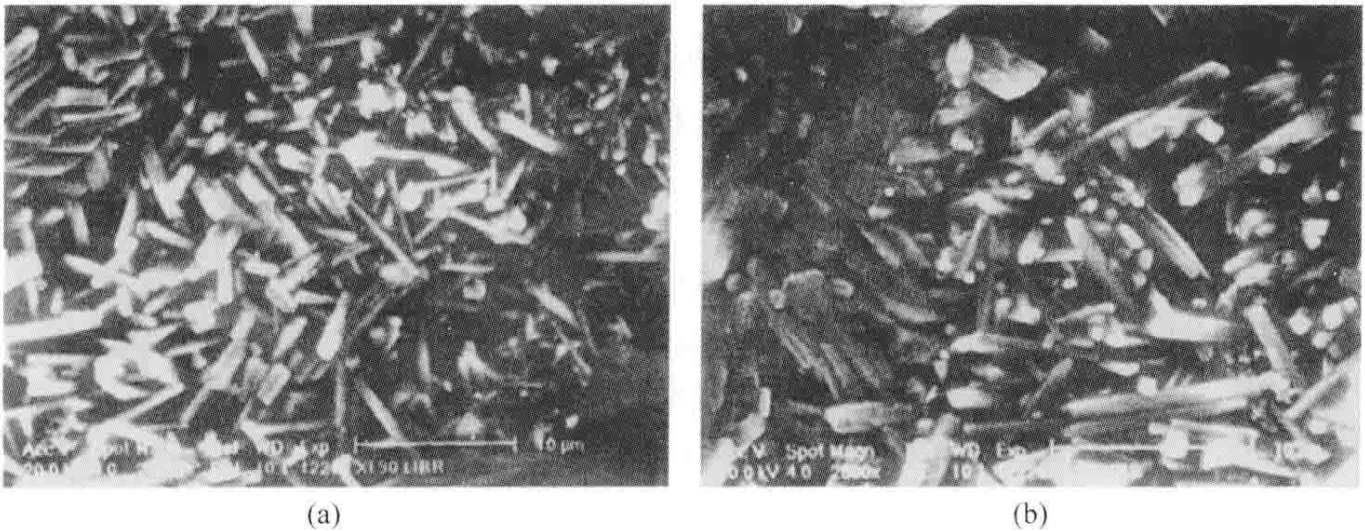

图3:山西泉鑫M45莫来石SEM图像

此外,安徽淮北金岩高岭土公司则利用高岭土煅烧莫来石型砂、粉,专攻精密铸造领域。其产品对粒度分布有严格控制,并保证了较低的杂质含量和较高的耐火度,以满足熔模铸造对型壳材料的苛刻要求。

表3:安徽淮北金岩莫来石型砂粉理化指标

| 项目 | Al₂O₃/% | SiO₂/% | Fe₂O₃/% | TiO₂/% | 莫来石/% | 方石英/% | 玻璃相/% | 体积密度/g·cm⁻³ | 耐火度/°C |

|---|---|---|---|---|---|---|---|---|---|

| 指标 | 46~48 | 50~52 | ≤1.0 | ≤0.6 | 55~65 | 10~20 | 10~20 | ≥2.48 | ≥1790 |

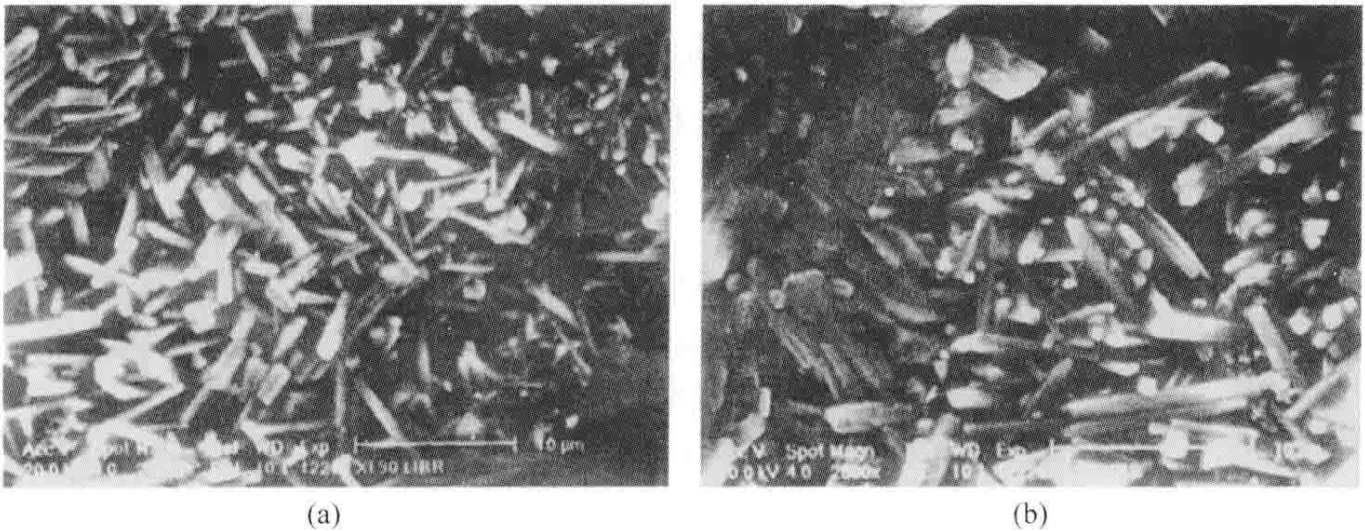

图4:安徽淮北金岩精铸莫来石型砂粉

“三石”——蓝晶石、红柱石和硅线石,是三种化学成分相同(Al₂O₃·SiO₂)但晶体结构各异的同质多象变体。它们在加热过程中都会转变为莫来石和方石英,是合成高铝莫来石的优质天然原料。其中,蓝晶石因转变温度相对较低、成本更具优势而被广泛应用。

图5:蓝晶石显微结构 (1500°C)

图6:红柱石显微结构 (1600°C)

图7:硅线石显微结构 (1700°C)

利用“三石”合成莫来石,工艺控制是核心。首先要选择低杂质(尤其是K₂O、Na₂O等助熔剂)的矿料。配料时,通常会补加工业氧化铝或生矾土,将体系总Al₂O₃含量控制在68%左右(Al₂O₃/SiO₂比值约2.36~2.56),以期合成理论成分(3Al₂O₃·2SiO₂)的莫来石。

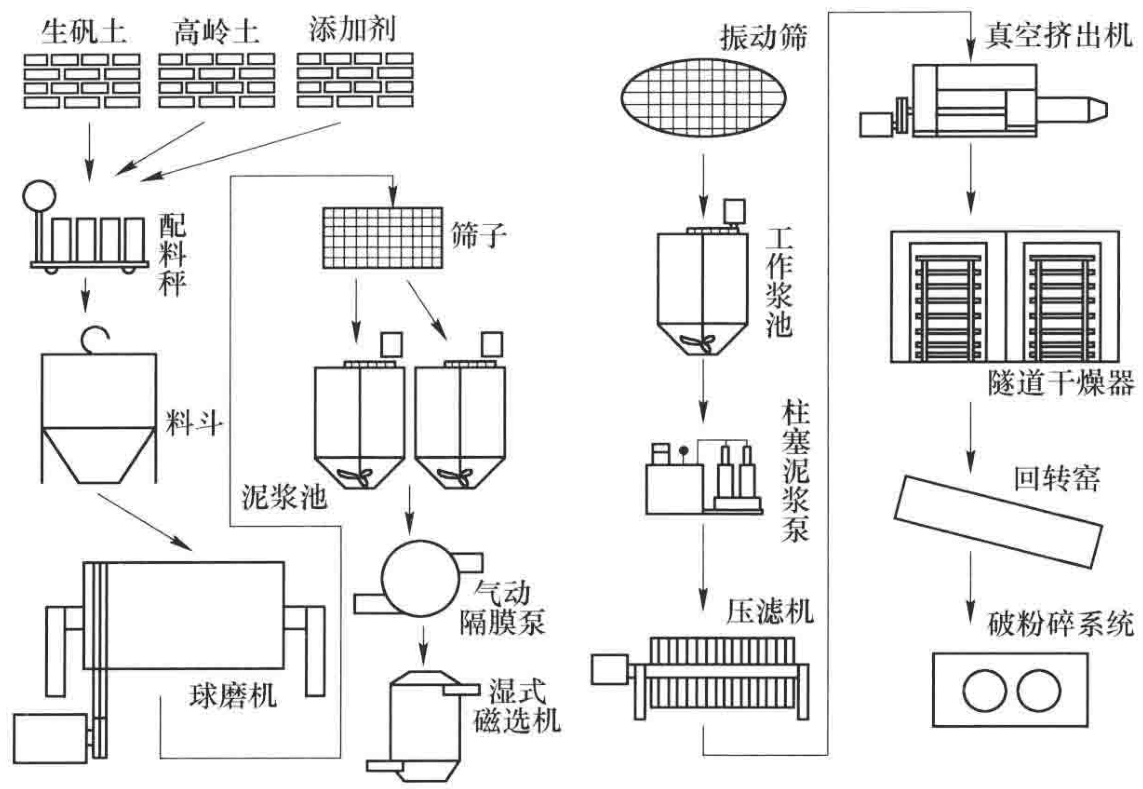

图8:“三石”合成莫来石的湿法生产工艺流程

通过湿法混磨、精细控制煅烧制度,可以获得性能优异的合成莫来石,甚至可以通过添加锆英石来合成锆莫来石(ZTM),进一步提升材料的韧性和抗热震性。

表4:“三石”基合成莫来石理化指标选例

| 主要原料组合 | 煅烧制度 | Al₂O₃/% | Fe₂O₃/% | ZrO₂/% | 体积密度/g·cm⁻³ | 显气孔率/% | 莫来石/% | 刚玉/% | 斜锆石/% |

|---|---|---|---|---|---|---|---|---|---|

| 硅线石 + 生矾土 | 1700°C × 4h | 65.47 | 1.56 | - | 2.85 | 0.46 | 97 | - | - |

| 蓝晶石 + 工业Al₂O₃ | 1500°C × 4h | 66.59 | 0.69 | - | - | - | 90 | - | - |

| 蓝晶石 + 工业Al₂O₃ + 锆英石 | 1700°C × 4h | 62.05 | 1.00 | 6.03 | 2.96 | 0.77 | 93 | - | 5 |

| 蓝晶石 + 生矾土 + 高岭土 (工业生产) | 1720°C × 6h | 73.77 | 1.54 | - | 2.85 | 0.9 | 85~90 | 5~10 | - |

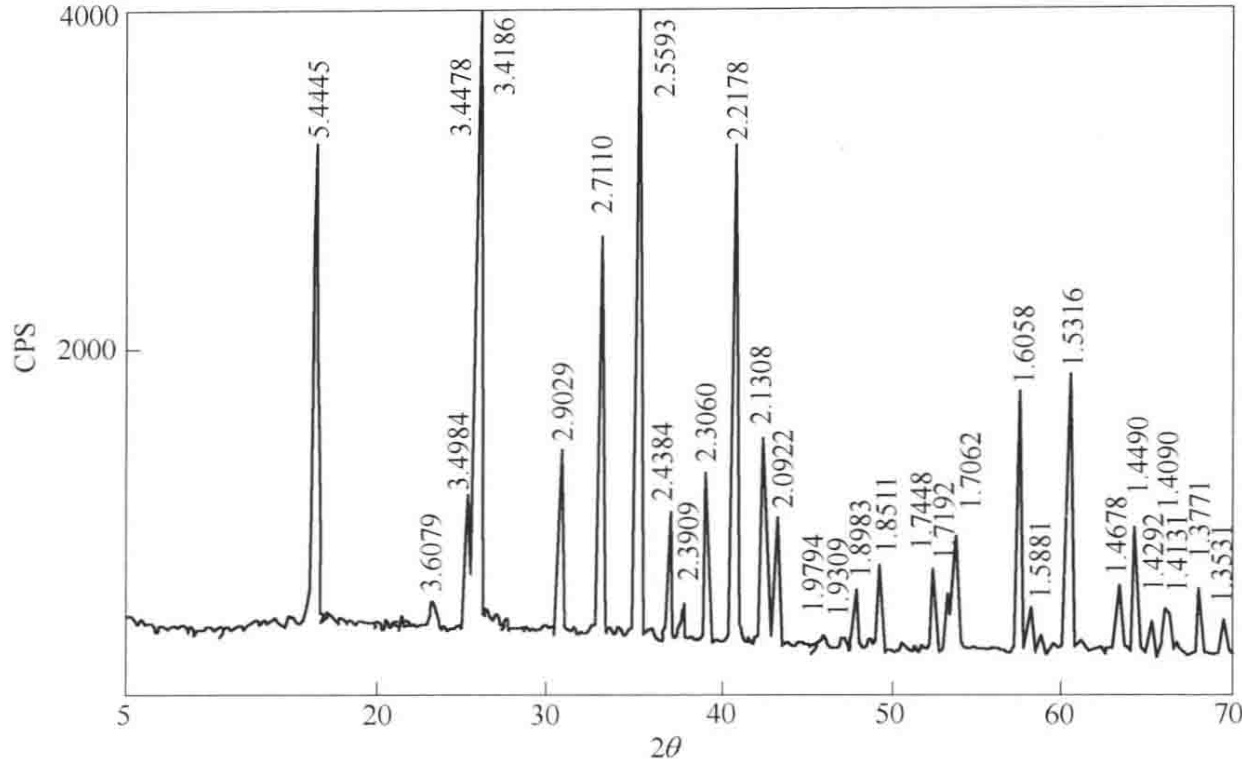

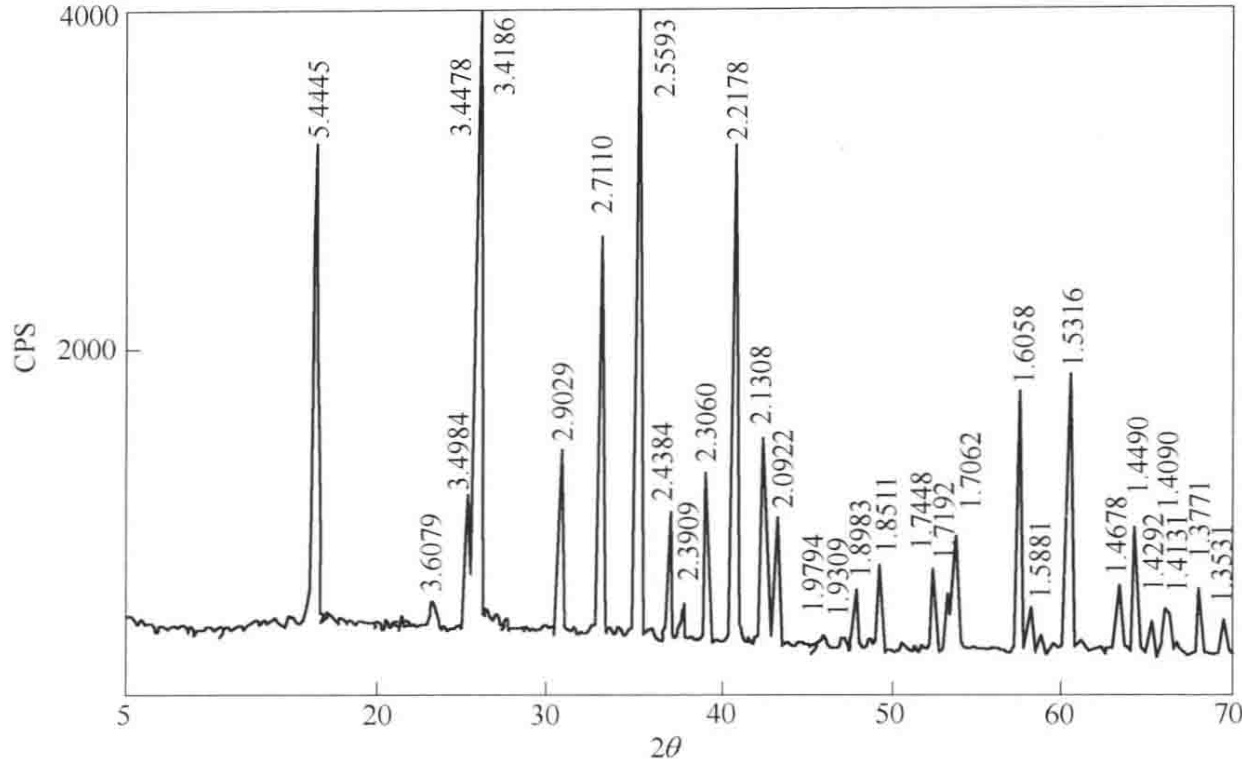

要确保合成反应的完全性、判断最终产物的物相组成,并定量分析莫来石、残余刚玉、新生成的斜锆石等各相比例,离不开现代分析技术的支持。例如,X射线衍射(XRD)谱图能够提供权威的物相鉴定证据。

图9:“三石”合成莫来石的X射线衍射谱线 (1720°C, 6h)

图10:“三石”合成莫来石显微结构 (1720°C, 6h)

图10中的显微结构清晰地展示了发育良好的柱状莫来石(A₃S₂)晶体和少量刚玉(C)相,这与XRD结果高度吻合。因此,要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火原料物相分析与成分检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

从高纯合成到天然矿物利用,再到特种矿物合成,烧结莫来石的制备技术路线呈现出多元化的发展态势。选择哪条路径,最终取决于应用场景对性能和成本的综合考量。而无论选择何种路径,对原料的精准把控、对工艺的深刻理解以及对最终产品微观结构的精细表征,都是通往高品质莫来石的必由之路。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价