在耐火材料领域,谈及合成莫来石,一个绕不开的核心参数便是氧化铝(Al₂O₃)的含量,或者说铝硅比(Al₂O₃/SiO₂)。翻开任何一本材料学教科书,Al₂O₃-SiO₂二元系相图都会明确指出,理论上莫来石的稳定存在区间,其Al₂O₃含量应在71.8%至77.3%之间。然而,在产线和实验室的真实世界里,一个反直觉的现象却早已成为行业共识:将Al₂O₃含量控制在68%左右,才能获得莫来石化率最高的优质熟料。

理论与实践为何存在如此显著的偏差?这背后究竟是相图理论的局限,还是生产工艺中另有玄机?

长久以来,无论是国内外的研究学者还是生产一线的工程师,在使用工业氧化铝或高铝矾土等原料合成莫来石时,都不约而同地将目光聚焦在了偏离理论值的成分区域。

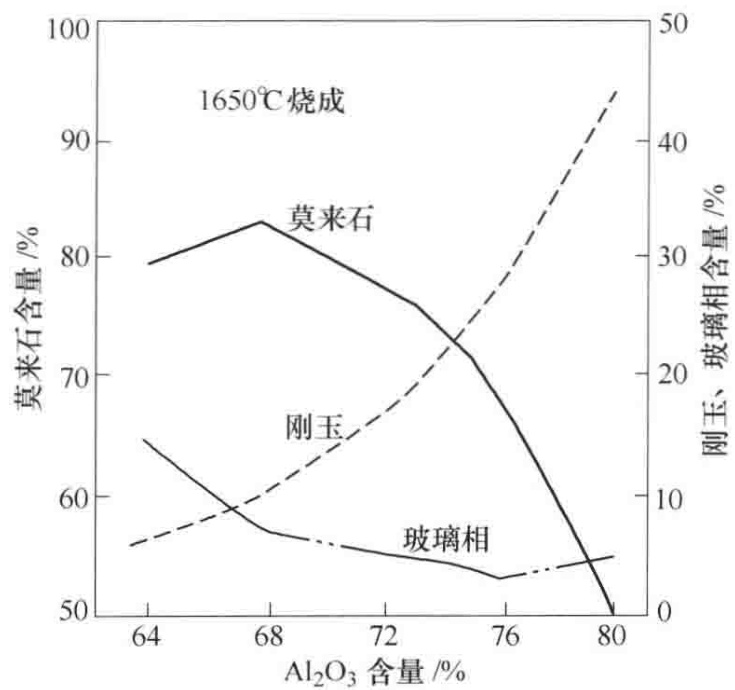

下图直观地展示了Al₂O₃含量与莫来石生成量之间的这种非线性关系。

图1 Al₂O₃含量与莫来石生成量的关系

图1 Al₂O₃含量与莫来石生成量的关系

为了更精确地探寻这一“黄金窗口”,我们团队(宋汝波、张忠玉等)采用四川优质矾土和鸡西酸洗硅线石精矿进行了系统性实验。在严格控制工艺条件(-500目全通过细磨,2.0-2.2 g/cm³压力成型,1700°C下煅烧4小时)的前提下,我们设计了Al₂O₃含量从66%到72%递增的9组配方,其结果如下表所示。

表1 合成莫来石配料的Al₂O₃含量与其熟料性能关系

| 编号 | Al₂O₃ / % | SiO₂ / % | A/S比 | 熟料体积密度 / (g/cm³) | 显气孔率 / % | 吸水率 / % | 耐火度 / °C | 莫来石 / % | 刚玉 / % |

|---|---|---|---|---|---|---|---|---|---|

| 1 | 66.05 | 30.79 | 2.15 | 2.82 | 0.65 | 0.19 | 89 | ||

| 2 | 66.98 | 29.81 | 2.25 | 2.82 | 0.60 | 0.17 | 94 | ||

| 3 | 67.93 | 28.83 | 2.36 | 2.81 | 0.50 | 0.14 | 1830 | 92 | |

| 4 | 68.86 | 27.83 | 2.47 | 2.85 | 0.46 | 0.13 | >1830 | 97 | 微量 |

| 5 | 69.50 | 27.18 | 2.56 | 2.80 | 0.50 | 0.15 | ≥1830 | 94 | 微量 |

| 6 | 70.14 | 26.50 | 2.65 | 2.80 | 0.36 | 0.10 | ≥1830 | 92 | 3 |

| 7 | 70.78 | 25.83 | 2.74 | 2.79 | 0.55 | 0.16 | 86 | 3~5 | |

| 8 | 71.11 | 25.49 | 2.79 | 2.82 | 0.60 | 0.17 | 88 | 5 | |

| 9 | 72.09 | 24.47 | 2.95 | 2.77 | 0.59 | 0.17 | 89 | 5~7 |

数据清晰地指向了4号试样。当配料中Al₂O₃含量为68.86%时,熟料的莫来石含量达到了惊人的97%,同时体积密度、显气孔率等物理指标也表现优异。其相邻的3号(67.93% Al₂O₃)和5号(69.50% Al₂O₃)试样,莫来石含量也均超过90%。这组数据有力地证明,合成莫来石的最佳配料区间确实在68.5% ± 1%。

一旦Al₂O₃含量继续攀升并越过70%的门槛,熟料中除了莫来石晶相,便开始析出游离的刚玉晶相,且随着Al₂O₃含量的增加,刚玉含量也随之增多,这反而挤占了莫来石的生成空间。

要精确判定材料中莫来石、刚玉以及可能存在的玻璃相等物相的准确含量,离不开精密的物相分析手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测莫来石物相定量分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

为什么实际生产的最优解会偏离理论化学计量点?答案在于,相图描述的是一个理想化的、在无限长时间里达到完全平衡的状态,而工业生产本质上是一个非平衡过程。

首先,工业原料(如矾土、硅线石)远非纯粹的Al₂O₃和SiO₂,其中总含有少量杂质,如R₂O (碱金属氧化物)、RO (碱土金属氧化物)、TiO₂、Fe₂O₃等。在高温下,这些杂质是强大的助熔剂,它们会优先反应生成低熔点的玻璃相。这个液相环境虽然促进了莫来石的形核与生长,但同时也包裹、消耗了一部分反应物,甚至可能在特定条件下促使已生成的莫来石分解,从而阻碍反应向100%转化率进行。

其次,工艺条件本身,如原料的混合均匀度、煅烧温度和保温时间,都无法做到理论上的完美。因此,即便原料的铝硅比恰好与理论值完全一致,最终产物也几乎不可能全部生成莫来石。为了在有限的时间和成本内最大化莫来石的产率,适当调整配方,使其偏离理论值,反而成为一种务实的优化策略。

对于电熔莫来石而言,铝硅比同样是决定最终产品矿物组成和微观结构的关键。

研究表明,当原料的Al₂O₃/SiO₂比值在2.2至3.2之间时,电熔后主要得到莫来石和玻璃相。一旦比值超过3.2,熔体中过剩的Al₂O₃便会结晶为刚玉相。

更有趣的是,铝硅比直接影响着莫来石晶体的“长相”:

当然,这一规律也会受到其他变量的干扰。原料中的杂质成分、电熔炉的类型(例如,无盖电炉温度更高,易导致SiO₂挥发,从而被动提高铝硅比)、熔体的冷却速度等,都会对晶体的最终形态产生影响。缓慢的冷却为晶体提供了充分的发育和长大时间,更容易形成粗大晶体。

归根结底,无论是烧结法还是电熔法,制备高性能莫来石材料,本质上都是一场在理论指导与工艺现实之间寻求最佳平衡的博弈。深刻理解Al₂O₃含量的实际影响,并结合先进的检测手段进行精准控制,才是通往高品质产品的必由之路。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价