在高性能耐火材料领域,烧结合成莫来石的地位举足轻重。其生产工艺看似已经标准化,尤其以湿法工艺为主流路径,但行内人都清楚,相似的流程图背后,隐藏着决定产品批次稳定性与最终性能的诸多变量。工艺路线的选择,究竟是成本考量还是性能导向?

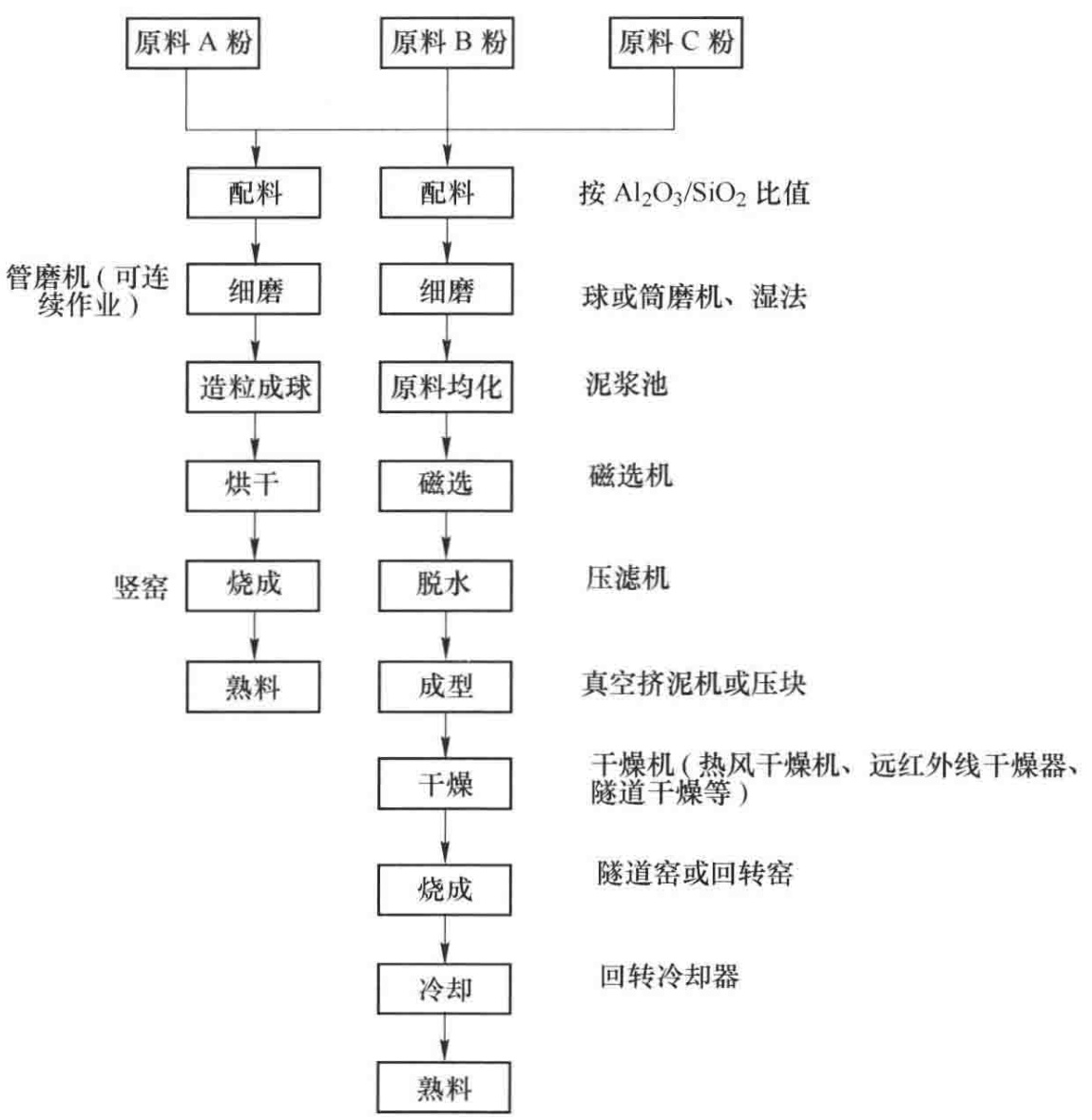

目前,烧结法合成莫来石的主流工艺确实以湿法为主,半干法作为补充。其核心工艺路径具有高度的共识性,可概括为以下几个连续步骤:

原料计量 -> 湿法混磨 -> 沉淀与脱水 -> 磁选 -> 压滤 -> 真空练泥 -> 干燥 -> 最终烧成

图1 烧结合成莫来石生产工艺原则流程(湿法)

然而,这张流程图仅仅是骨架。真正的技术壁垒和品质差异,体现在对工艺细节的把控上,尤其是在设备选型和杂质控制这两个核心环节。

工艺的执行依赖于设备,而设备的选择直接限定了产品的上限。

首先是磨细设备。这不仅仅关乎效率。原料的细度与颗粒级配,直接影响后续固相反应的接触面积与反应动力学。不合适的研磨可能导致粒度分布不均,致使烧成过程中莫来石化反应不完全,最终产品中残留游离的氧化铝或氧化硅,损害其高温性能。

而烧成设备则是整个工艺链的心脏。它不仅决定了能耗,更从根本上影响着莫来石晶体的发育程度、显微结构和宏观性能。

不同窑炉的温度曲线、升温速率和保温时间(即烧成制度),直接塑造了莫来石的晶粒尺寸、长径比以及交织网络结构,这些微观特征最终转化为材料的抗热震性、抗蠕变性和负载软化温度等宏观指标。

对于高性能莫来石而言,纯净度并非锦上添花,而是决定其应用上限的生命线。其中,铁(Fe2O3)是最为关键的有害杂质之一,它会在高温下形成低熔点相,严重削弱材料的耐火度及高温强度。

历史上,前苏联和我国早期曾采用酸洗工艺来除铁。这种方法虽然有效,但流程复杂、腐蚀性强,且伴随着严峻的环保压力和高昂的废水处理成本,在当前绿色制造的背景下已基本被淘汰。

现代的铁质控制策略,是一套贯穿始终的系统工程:

对铁含量的控制,从原料入厂检验到生产过程的层层把关,再到最终产品的质量确认,每一个环节都需要精确的数据支持。如果您在实际工作中也面临类似的原料纯度评估、生产过程异物分析或最终产品质量仲裁等挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测合成莫来石性能检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

归根结底,合成莫来石的制造,是一场从宏观流程到微观控制的系统性博弈。工艺流程的相似性掩盖了决定最终性能的细节差异,对设备选择和杂质控制的深刻理解与实践,才是区分平庸与卓越的真正分水岭。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价