在钢铁冶炼的严苛环境中,钢包与铁水包内衬不仅是熔融金属的容器,更是保障安全生产、稳定工艺、控制成本的第一道防线。在众多耐火材料中,蜡石质耐火材料,特别是高硅低碱蜡石砖,凭借其独特的性能组合,成为了这一关键应用领域的优选方案。

相较于传统的黏土砖,采用高硅低碱蜡石(如叶蜡石、硅质蜡石)制备的内衬砖,其优势并非单一维度的提升,而是在多个核心性能上实现了突破。

首先是其独特的热行为——微膨胀特性。在高温作用下,砖体发生轻微的体积膨胀,这一特性使得砌筑的砖缝在使用过程中有效闭合,极大地增强了内衬的整体性和气密性,防止了钢水渗透。

其次,在抗侵蚀方面,高硅低碱蜡石在高温下会生成一层高黏度的液相,即玻璃相。这层玻璃相不仅能有效抵抗炉渣的化学侵蚀,更会在砖的工作表面形成一层光滑的“釉面”,使得炉渣难以附着,即所谓“不挂渣”,显著延长了内衬的使用寿命。

再者,从热工角度看,蜡石砖的导热系数远低于黏土砖,大约仅为其一半。这意味着更低的散热损失,有助于维持钢水温度,对于节能降耗而言意义重大。基于这些优点,采用高硅低碱蜡石,甚至可以全生料制砖,工艺路径更为简洁。

然而,并非所有蜡石都适用于此。如果错用了铝质蜡石(如高岭石质、水铝石质蜡石),其高温下收缩的特性将带来灾难性后果,因此绝不能用生料直接制砖。真正的性能“命门”,在于对原料化学成分的精细把控,尤其是对碱金属氧化物(R₂O,即K₂O+Na₂O)的控制。

在耐火材料领域,R₂O被视为头号有害杂质,这已是行业共识。碱金属氧化物的存在,会显著降低材料的荷重软化温度,削弱其高温强度,并大幅恶化其抗侵蚀能力。

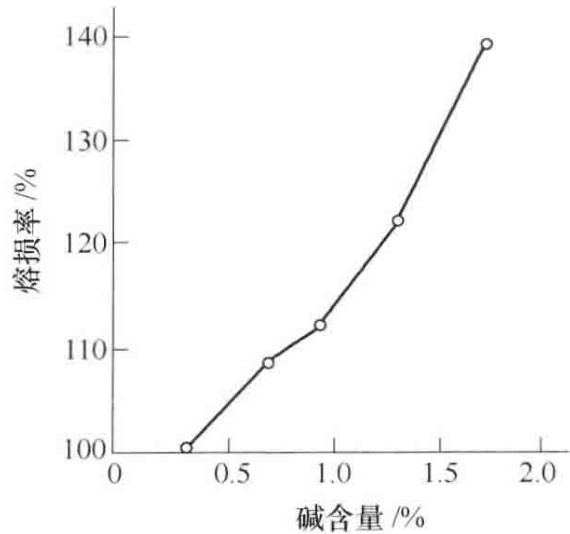

图1 碱含量与熔损率的关系

从图1可以看出,随着碱含量(K₂O+Na₂O)的增加,材料的熔损率呈现出急剧上升的趋势。这意味着内衬的损耗速度加快,寿命缩短。

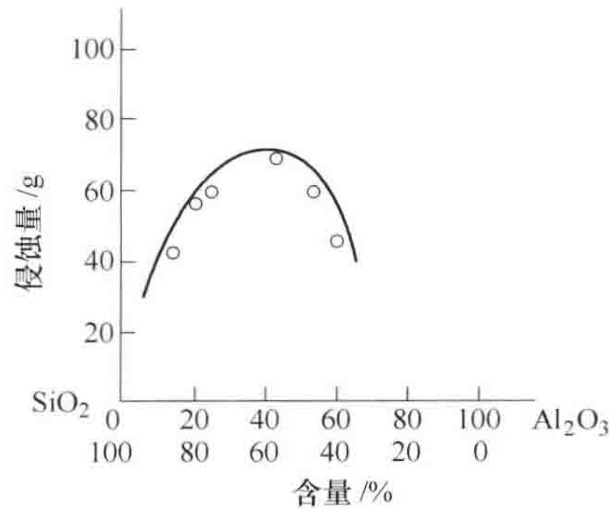

图2 SiO₂含量与侵蚀量的关系

同时,图2揭示了SiO₂含量与侵蚀量之间的关系。高SiO₂含量有利于抵抗侵蚀,而碱金属氧化物的存在会破坏高黏度玻璃相的形成,抵消高SiO₂带来的优势。因此,对原料中携带R₂O的矿物(如云母类)进行剔除或控制,是生产高质量蜡石砖的先决条件。要精确量化这些痕量但影响巨大的杂质含量,对检测分析的精度和可靠性提出了极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料化学成分分析,央企背景,可靠准确。欢迎沟通交流,电话19939716636

国内领先的耐火材料生产企业,如浙江、江苏等地的工厂,对蜡石原料的筛选极为苛刻。除了要求SiO₂含量不低于80%外,对R₂O的控制更是达到了低于0.3%~0.5%的严苛水平。其目的只有一个:尽可能提高玻璃相的黏度,将材料的抗侵蚀性能发挥到极致。

下表展示了某公司钢包及铁水包用叶蜡石砖的典型理化指标,清晰地反映了这种高质量产品的标准。

表1 钢包铁水包用叶蜡石砖理化指标实例

| 品牌 | PY75 | PY80 | PY82 |

|---|---|---|---|

| Al₂O₃/% | 20~15 | ≥13 | ≥12 |

| SiO₂/% | ≥75 | ≥80 | ≥82 |

| Fe₂O₃/% | ≤0.5 | ≤0.5 | ≤0.5 |

| K₂O+Na₂O/% | 0.48 | 0.48 | 0.48 |

| 显气孔率/% | ≤15 | ≤15 | ≤15 |

| 体积密度/g·cm⁻³ | 2.2 | 2.2 | 2.2 |

| 耐压强度/MPa | 30~40 | 35~45 | 35~45 |

| 耐火度/℃ | 1630 | 1650 | 1650 |

| 荷重软化温度/℃ | 1400 | 1450 | 1450 |

可以看到,随着SiO₂含量的提升(从PY75到PY82),产品的荷重软化温度也相应提高,这直接关联到其在高温承载环境下的稳定性。同时,对K₂O+Na₂O的控制始终维持在0.48%的低水平。

为了进一步突破性能瓶颈,提升抗侵蚀性等关键指标,还可以在配料中引入锆英石、碳化硅(SiC)、氧化铬或蓝晶石等功能性添加剂,进行复合改性。

可以说,对蜡石原料化学成分,特别是碱金属氧化物的精准控制,是决定高硅低碱蜡石砖性能优劣和服役寿命的核心。它不仅是一个技术指标,更是衡量一家企业原料品控与生产工艺水平的试金石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价