在乙烯生产的核心装备——裂解炉中,炉衬耐火材料的选择直接决定了设备的安全性、效率和寿命。面对炉膛温度从1200°C到1320°C的苛刻工况,低温型与高温型炉衬各有千秋。那么,如何在材料性能、施工难度和长期稳定性之间找到最佳平衡?本文将从裂解炉的实际需求出发,剖析两种炉衬的材料体系、应用场景及性能优劣,助力工程师和品控专家做出更明智的决策。

以鲁姆斯SRT型裂解炉为代表的低温型炉衬,广泛应用于乙烯生产。炉膛温度控制在1200°C以下,且炉内保持负压操作,这对耐火材料的热震稳定性和保温性能提出了较高要求。其炉衬结构设计精巧,充分体现了材料功能的协同性:

从材料用量来看,低温型炉衬的资源分配十分精准。以一座典型SRT型裂解炉为例,需使用轻质耐火砖约5.5万块、烧嘴砖373块、硅酸钙板4637块、耐火浇注料31吨、耐火泥浆1.6吨,以及少量耐火涂料0.31吨。此外,2300根不锈钢棒用于结构加固,确保炉衬的整体稳定性。

这种设计看似复杂,但其核心在于“适配”:通过多材料协同,满足低温裂解炉在保温、耐久性和成本控制上的综合需求。然而,实际应用中,材料质量的波动或施工工艺的偏差可能导致炉衬局部剥落或热效率下降。这是否意味着低温型炉衬在高负荷工况下存在瓶颈?答案需要从高温型炉衬的特性中寻找。

相比之下,SRT-II、SRT-IV型以及梯台炉等高温型裂解炉,炉膛温度可达1320°C,对耐火材料的耐高温性能和抗化学侵蚀能力提出了更高要求。其炉衬体系摒弃了传统的砖砌结构,转而采用耐火可塑料和耐火纤维的组合,展现了材料技术在极端环境下的创新应用。

以轻柴油裂解炉为例,其主要砌筑材料需求包括:烧嘴砖370块、黏土质隔热耐火砖5.5万块、硅酸钙保温板4640块、陶瓷纤维13.36吨,以及轻质耐火浇注料30.91吨。相比低温型炉衬,高温型炉衬在陶瓷纤维的用量上显著增加,凸显了其在高温绝热和应力缓冲上的独特优势。

然而,高温型炉衬的材料选择也带来了新的挑战。耐火可塑料的施工对工人经验要求极高,稍有不慎可能导致材料分层或气孔率过高,影响使用寿命。此外,耐火纤维在长期高温下可能发生晶化,导致性能劣化。这些问题如何在实际生产中得到有效控制?

要深入理解两种炉衬的适用场景,需从材料的微观性能入手。以耐火可塑料为例,其理化性能在不同标准下存在细微差异:

| 性能指标 | 国外引进(PLIBRCOSUPERFAB) | 国标(GB4758.1-1984) | 上海厂(Q/HYAT20-1991) |

|---|---|---|---|

| 耐火度 (°C) | 1760 | 1770 | - |

| 烘干容量 (g/cm³, 110°C) | 2.10~2.25 | - | 2.30 (1300°C, 3h) |

| 线收缩率 (%, 1300°C) | 1.3 | ±0.2 (1500°C, 3h) | -1.0~+2.0 (1500°C, 3h) |

| 弯曲强度 (MPa, 1000°C) | 2.94 | - | - |

| 热导率 (W/(m·K), 500°C) | 0.74 | - | - |

| Al2O3 (%) | 42 | 48 | ≥40 |

从数据可以看出,国外引进的可塑料在热导率和弯曲强度上具有优势,而国标产品在耐火度和高温稳定性上更胜一筹。这是否意味着进口材料总是更好的选择?未必。在实际应用中,材料的性能需与炉型设计、燃料特性和运行周期相匹配。例如,轻柴油裂解炉对耐火材料的抗硫侵蚀能力要求较高,而高铝质材料在这一场景下可能面临挑战。

为了确保材料性能的可靠性,专业的检测手段显得尤为重要。无论是耐火度的精准测定,还是高温下线收缩率的动态监测,都需要先进的实验设备和严格的品控流程。如果您在材料选型或性能验证中遇到难题,我们非常乐意与您探讨针对性的解决方案。

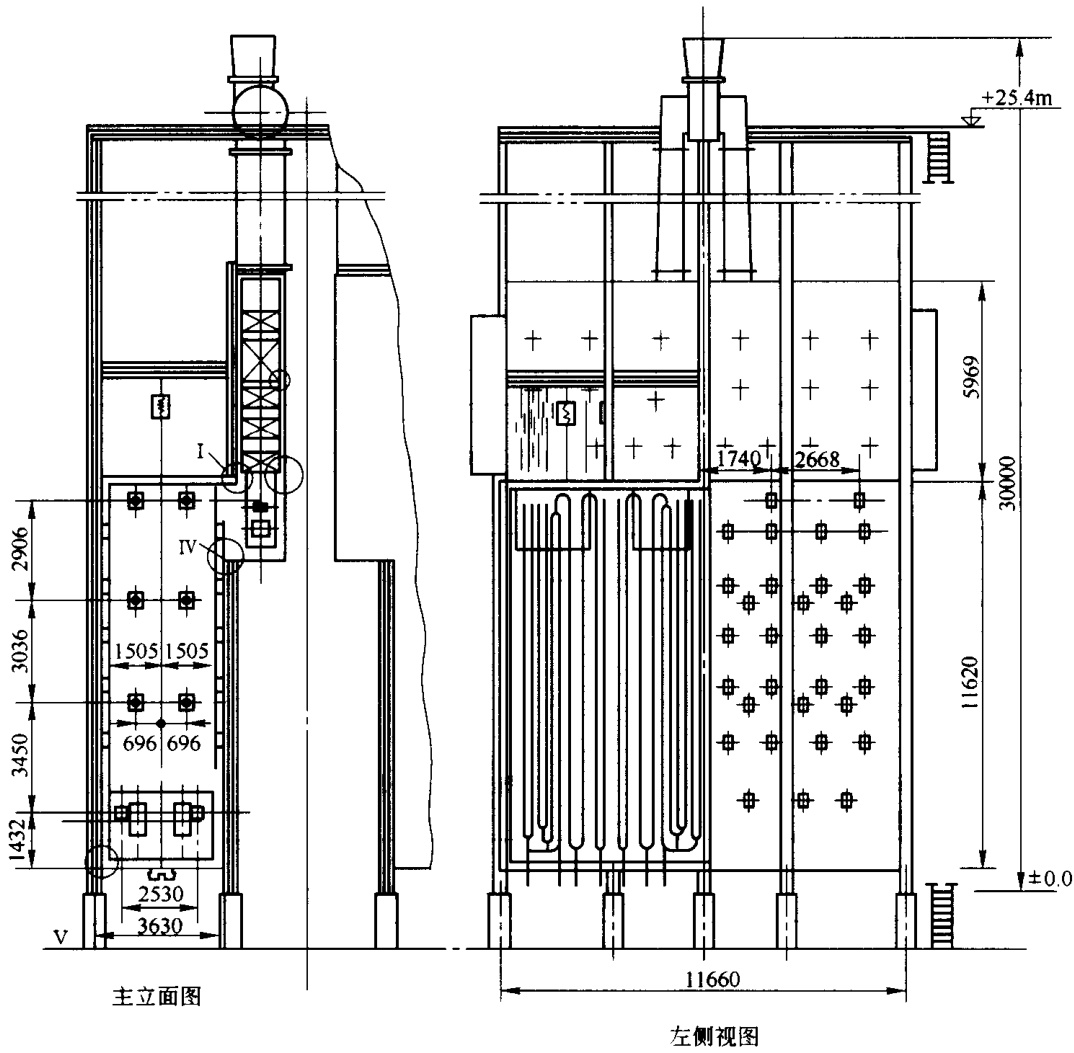

裂解炉的炉衬设计不仅关乎材料选择,更涉及结构布局的科学性。以下为裂解炉的结构示意图,清晰展示了炉衬的层次分布:

从图中可见,炉衬分为辐射段、对流段和过渡区域,各区域的材料配置均根据温度梯度和热流特性进行了优化。例如,辐射段的耐火浇注料需承受直接火焰冲击,因此优先选用高铝质材料;而对流段则更注重保温效果,硅酸钙板和耐火纤维的组合成为首选。

这种分区设计的背后,是对热传导、对流和辐射三种热传递机制的精准把控。然而,实际施工中,膨胀缝的填充质量、浇注料的振实密度等细节往往成为影响炉衬寿命的“隐形杀手”。这提醒我们,材料性能的发挥离不开科学的施工管理和严格的质量检测。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

随着乙烯生产向高效、低碳方向发展,裂解炉耐火材料的选择正迎来新的变革。一方面,智能监测技术的引入使得炉衬的实时性能评估成为可能。例如,通过嵌入式传感器,可以动态监测耐火材料的热导率变化,提前预警潜在的失效风险。另一方面,绿色耐火材料的研发正在加速,如低碳耐火可塑料和可回收陶瓷纤维,为行业的可持续发展注入新动能。

站在技术与市场的交汇处,我们不禁思考:未来的裂解炉炉衬能否在性能、成本和环保之间实现真正的“三赢”?答案或许就在于更精准的材料设计、更严格的品控体系,以及更专业的检测支持。

在裂解炉耐火材料的选型与应用中,每一次技术抉择都是一场对性能与成本的博弈。唯有通过深入的性能分析和可靠的检测验证,才能确保炉衬在极端工况下的长期稳定运行。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价