熔铸耐火材料,尤其是AZS(电熔锆刚玉)系列产品,其最终性能在很大程度上取决于浇注成型这一关键环节。液态熔体到致密固体的转变过程,本质上是一场与物理收缩和相分离的博弈。如何在这场博弈中胜出,精准控制铸件内部的缩孔、裂纹与成分均匀性,是决定产品成败的核心。以下将深入剖析几种主流的浇注技术及其背后的工艺逻辑。

对于多数标准砖型,普通浇注法是基础。其工艺核心在于冒口的合理设计。冒口作为熔体的补缩通道,在铸件冷却收缩时提供额外的料液,将主要的集中缩孔留在冒口自身。铸件冷却至一定温度后,趁热移除冒口即可。对于一些单重较小的制品,为了保证整体的缓冷效果,冒口会与铸件一同进入保温退火流程。这是一种成本与效益平衡的策略,但其对复杂或大型铸件的缺陷控制能力有限。

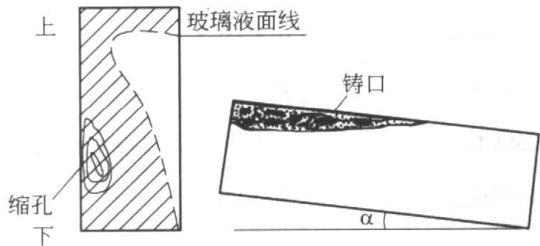

面对大型整体池壁砖这类对工作面完整性要求极高的产品,任何集中的内部缩孔都可能是致命的。倾斜法为此提供了解决方案。其精髓并非在浇注时倾斜,而是在后续的退火过程中,通过将保温箱整体倾斜一个微小的角度(通常在22°左右),利用重力场引导最后的未凝固熔体和所形成的缩孔,使其集中、定向地移动到铸件的下端非关键部位。

图19-13 无缩孔砖型组示意图

图19-14 倾斜法池壁砖

这种方法的关键在于对缩孔分布的精确预判,倾斜角度并非越大越好,过大的角度反而可能破坏凝固前沿的稳定,引发新的缺陷。此外,对于高度较大的铸件,为防止热应力导致的中心裂纹,常采用保温砖全包覆,并在移除冒口后进行倾斜,这种方式能有效将铸件中心的热容量向一侧转移,打破对称的热场分布,从而规避裂纹风险。

当产品要求达到极致的内部致密度时,准无缩孔法与无缩孔法便成为必然选择。这类工艺的代价是巨大的冒口消耗,冒口与铸件的重量比通常高达1:1。巨大的冒口保证了在整个凝固过程中都有充足的补缩来源,最大限度地消除宏观缩孔。浇注完成后,冒口与铸件作为一个整体进行长时间的保温退火,出箱后再进行切割分离。

对于大型、特大型制品,仅依靠冒口补缩往往力不从心。补浇工艺在此刻就显得尤为重要。在浇注后、熔体表面结壳但内部仍为液态时,通过物理方式(如捅破表壳)进行二次或多次补浇。其意义远不止是填充缩孔、提高铸件的整体容重。更深远的价值在于,它能显著增加制品工作面的有效致密层厚度,这对于提升材料的抗玻璃液侵蚀能力至关重要。

针对蓄热室格子体、窑顶旋砖等特殊结构,发展出了十字形砖浇注法。这项技术的巧妙之处在于,它不再试图将缩孔集中于一处,而是通过特殊设计,将其引导、扩散到惰性的芯部材料内,形成均匀分散的微孔结构。这样处理的结果是,铸件的边部工作区保持高度致密,具备优良的抗侵蚀性,而内部的多微孔结构则赋予了材料卓越的抗热震稳定性。

在浇注高牌号的AZS材料时,工艺控制的复杂性急剧上升,核心难点在于对ZrO₂相的控制。由于ZrO₂密度较大且易于从熔体中析出沉淀,浇注时的电炉倾角控制变得异常敏感。通常,对倾角的要求是33号AZS > 36号AZS > 41号AZS。倾角过大,会导致熔体流动过快,加剧ZrO₂在铸件底部的富集,这种成分不均会引发巨大的内应力,最终导致铸件开裂。因此,在连续浇注作业中,必须定期将炉底沉积的富ZrO₂熔体倒出,以保证后续产品成分的稳定性。

对41号AZS这类顶级材料,低温浇注策略是确保成品率的关键。通过浇注前主动停电降温,可以获得两个核心优势:

ZrO₂的沉淀速率,使其在凝固过程中更均匀地分布,防止因底部ZrO₂过度富集而引发的灾难性开裂。精确控制这一系列复杂过程,并验证最终产品中ZrO₂的分布均匀性与微观结构,对工艺参数的设定和后期的质量检测提出了极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

最后,无论采用何种浇注方法,冒口处理完毕后,必须立即、均匀地覆盖保温材料(如硅酸铝棉、膨胀珍珠岩等)。这是保证铸件整体均匀收缩、防止因表面散热不均产生应力裂纹的最后一道,也是至关重要的一道防线。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价