高达20%的凝固收缩率,是AZS电熔耐火材料在浇铸成型过程中必须逾越的一道技术鸿沟。如此巨大的体积变化,若不加以控制,将直接导致铸块内部产生严重的缩孔与疏松,极大损害产品的致密性和结构完整性,最终影响其在高温环境下的服役性能。

冒口,正是应对这一挑战的核心工艺手段。它本质上是一个附加在铸件主体之上的熔液“补给仓”,其功能是在主铸件凝固收缩时,持续不断地为其输送高温熔液,从而将收缩缺陷转移至最终将被切除的冒口自身。通过合理设计冒口,可以将AZS材料因凝固收缩带来的负面影响降低约一半,将潜在的缺陷率控制在可接受范围。

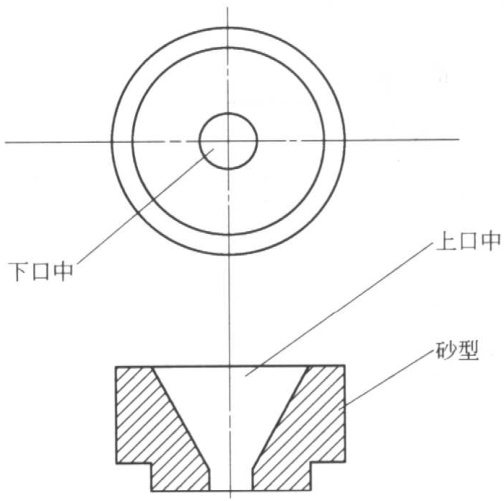

在实际生产中,为了平衡效率与成本,工厂通常会制作标准化的通用冒口,以满足主流牌号如PT(普通浇铸)和QX(倾斜浇铸)产品的基本需求。一种常见的冒口形态是采用水玻璃砂制作,其工艺成熟、成本可控。

图19-11 水玻璃砂质冒口示意图

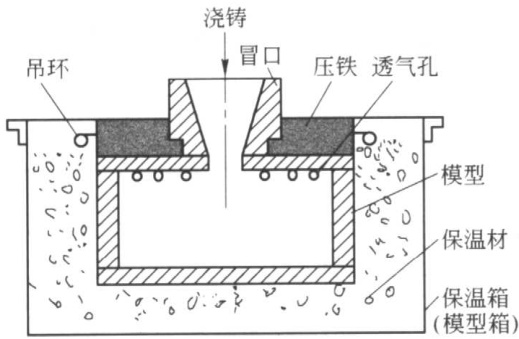

然而,一个高效的冒口系统远不止一个简单的容器。为了确保补缩通道的畅通和效率,还需要辅助组件的精密配合。例如,在冒口上放置压铁,利用其重量增加静压力,强化对主铸件的补缩效果;同时,设置合理的透气孔,确保在浇铸和补缩过程中,型腔内的气体能够顺利排出,避免形成气孔缺陷。这些细节共同构成了一个完整的冒口-型组系统。

图19-12 冒口压铁、透气孔及型组示意图

对于要求极高的应用场景,目标是实现“无缩孔浇铸”。这代表了熔铸工艺的更高水准,其冒口系统不能再依赖通用设计,而必须根据铸件的具体尺寸、形状和冷却特性进行定制化的热工模拟与设计。这种定制化方案确保了凝固过程的顺序性,让铸件从远离冒口的部分开始,逐层向着冒口方向凝固,最终将所有缩孔集中在冒口内部,从而获得近乎完美的致密铸块。

实现无缩孔浇铸,不仅依赖于精密的冒口设计,更取决于对整个生产流程的严格把控和对最终产品内部质量的精确验证。如何确认铸块内部是否真正达到了无缩孔的标准?这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价