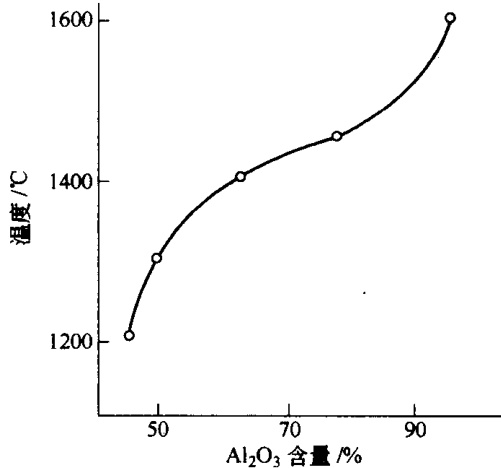

在超过1400°C的严苛高温环境中,多晶氧化铝纤维凭借其卓越的热稳定性,成为炉窑和热工设备节能增效的理想选择。然而,一个现实问题始终横亘在工程师面前:其高昂的成本严重制约了大规模的工业化应用。如何在性能与成本之间找到最优解?这不仅仅是材料选择问题,更是一套关乎体系设计的经济学与工程学命题。

答案,藏在“混合”二字之中。将昂贵的多晶氧化铝纤维与性价比更高的硅酸铝耐火纤维按特定比例复合,是一种极为精妙的平衡策略。这种混合纤维制品的核心思想,是让不同材料各司其职,协同作用。

在这种复合结构中,多晶氧化铝纤维扮演着“骨架”的角色。它构成了整个体系的高温稳定结构,确保即使在极限工况下,炉衬的整体几何形状也不会发生灾难性的改变。而硅酸铝纤维,虽然在高温下会发生一定程度的收缩和析晶,但这个过程却被巧妙地利用了。

当温度升高,硅酸铝纤维中会析出莫来石和游离的SiO2。这些游离的SiO2会立刻与“骨架”——多晶氧化铝纤维——表面的Al2O3发生原位反应,形成新的莫来石相。这种反应在纤维与纤维之间形成了坚固的陶瓷结合,反而增强了纤维内衬的整体强度,有效抑制了材料在长期高温使用下的收缩变形。

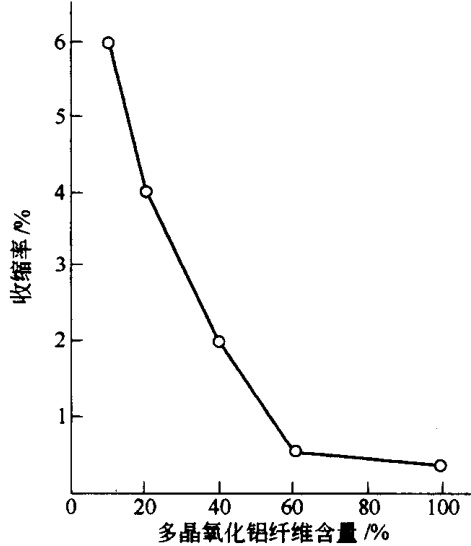

数据清晰地揭示了这一协同效应。如图所示,即便是少量添加高纯度(Al2O3 95%)的多晶氧化铝纤维,也能显著降低整个混合纤维毡的加热线收缩率。然而,这种效益并非线性增加。当多晶氧化铝纤维的添加量超过60%后,其对抑制收缩的贡献开始出现明显的边际效应递减。这意味着,存在一个最佳的经济效益区间,而非盲目地追求更高含量。

那么,成本优化的路径是否还能再进一步?答案是肯定的。

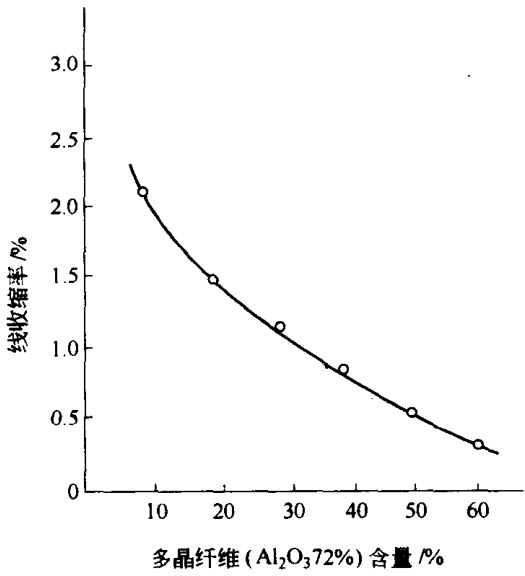

我们可以将目光从金字塔尖的纯氧化铝纤维(95% Al2O3)向下移动,选择性能同样优异但成本更低的多晶莫来石纤维(72% Al2O3)或高氧化铝纤维(80% Al2O3)作为“骨架”材料。实验数据表明,这种替代方案不仅可行,甚至可能带来意外的惊喜。

下表对比了两种混合纤维毡在1427°C下加热后的收缩率,结果颇具启发性。

表1:两种混合纤维毡在1427°C加热后的收缩率比较

| 多晶纤维种类 | 混合纤维毡中多晶纤维的含量/% | 加热收缩率/% (1天) | 加热收缩率/% (7天) |

|---|---|---|---|

| 多晶纯氧化铝纤维 (95% Al2O3) | 50 | 1.57 | 1.76 |

| 多晶莫来石纤维 (72% Al2O3) | 50 | 1.32 | 1.71 |

可以看到,在多晶纤维含量同为50%的情况下,采用莫来石纤维的混合毡,其加热收缩率不仅与采用纯氧化铝纤维的体系相当,甚至在数据上表现得更为优异。这背后的原因在于材料的物理特性:多晶莫来石纤维的密度小于纯氧化铝纤维。因此,在相同的质量配比下,莫来石混合毡中含有更多根数的“骨架纤维”,从而形成了更稳定、收缩率更小的微观网络结构。

要精确评估这些细微的性能差异,并为特定的工业应用场景选择最佳的成本-性能配比,离不开严谨、可靠的高温性能检测。尤其像长达数天的高温加热收缩率测试,对设备稳定性、数据采集精度和结果判读都有着极高的专业要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价