玻璃纤维的世界存在一个显著的分野:一类是作为复合材料“骨架”的连续长纤维,以其高强度为世人所知;另一类则是形态近似矿物棉的毛状短纤维,它们在节能建筑、工业设备和交通工具的保温隔热领域扮演着不可或-缺的角色。本文将聚焦于后者,深入探讨其从原料到成品的制造路径,以及这些工艺如何决定其最终性能。

短玻璃纤维的生产始于一系列常见的矿物原料,如硅砂、长石、煤矸石,并辅以苏打、石灰石和白云石等助熔剂。这些粉状混合物在玻璃池窑中,于1100 ~ 1400°C的高温下熔融成均一的玻璃液。真正的技术分野,发生在玻璃液离开熔窑之后,即“成纤”环节。不同的成纤方法,直接决定了纤维的微观形态、物理性能和应用场景。

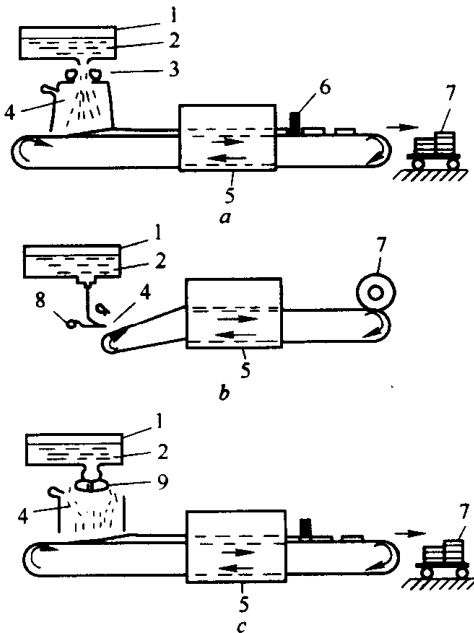

目前,工业界主要采用三种主流工艺来制造短玻璃纤维:

蒸汽喷吹法: 这是三种方法中最为粗犷直接的一种。高温玻璃熔流被高压蒸汽直接冲击、拉伸并吹断成纤维。这种工艺的产物纤维直径较粗,通常在10 μm以上,且不可避免地会夹带大量未完全纤维化的玻璃渣球(渣球率可达30%)。较高的渣球含量导致其体积密度偏大,但成本优势使其非常适用于制造对精细度要求不高的玻璃纤维板材。

火焰喷吹法: 此法更为精细。玻璃熔体先被引出,在冷却过程中形成细长的玻璃棒,随即被高速、高温的火焰气流再次熔化并喷吹成型。火焰的能量和速度足以将玻璃拉伸得更细,得到的纤维直径可控制在0.5 ~ 5 μm的范围内。更细的纤维意味着更低的体积密度和更大的比表面积,从而带来优异的隔热性能,是制造高性能绝热材料的理想选择。

离心法: 这种方法则利用了物理惯性力。玻璃液被引入一个布满细小孔眼的高速旋转圆筒(离心头)中,在强大的离心力作用下,玻璃液从孔眼中甩出,被拉伸成纤维。该工艺产出的纤维直径通常在3 ~ 5 μm,其体积密度与火焰法相近,成品纤维分布均匀,柔韧性好,因此特别适用于制造各类柔性毡、毯以及刚性管壳等多样化的纤维制品。

图:短玻璃纤维的三种核心制造工艺示意(a-蒸汽喷射法; b-火焰喷射法; c-离心法)

不同工艺路径最终产出的纤维在直径、渣球含量和体积密度上存在显著差异,这些微观指标直接决定了最终绝热制品的宏观性能与质量稳定性。因此,对原材料及最终成品的关键性能进行精确表征,成为产品开发与质量控制中不可或缺的一环。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

除了物理形态,化学成分同样是决定玻璃纤维性能的关键。下表展示了典型保温用玻璃纤维的化学组成范围。

| 成分 | SiO2 | Al2O3 | CaO | MgO | B2O3 | R2O |

|---|---|---|---|---|---|---|

| 含量 (w/%) | 55~57 | 1~5 | 6~12 | 2~4 | 0~10 | 9~16 |

可以看到,为了降低熔制温度,成分中含有相当数量的碱金属氧化物(R₂O,主要是Na₂O和K₂O)。然而,碱金属的存在是一把双刃剑,它在助熔的同时也破坏了硅氧四面体网络的连续性,导致纤维的耐热性能普遍较差。通常,不含任何有机物的玻璃纤维保温材料,其最高使用温度也难以超过400°C。若制品中添加了有机结合剂(用于定型),其安全使用温度则需进一步降低至300°C以下。

尽管在耐高温方面存在局限,但玻璃纤维凭借其优良的隔热与隔音性能,在常温及中低温区间的应用极为广泛。从船舶机舱的保温降噪,到车辆车体的隔热,再到大型冷库的保冷,玻璃纤维都是兼具成本效益与可靠性能的主力材料之一。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价