在众多工业高温应用中,炉衬材料的稳定性和寿命是决定生产效率与成本的关键。一个反复出现的棘手问题是,当炉体需要频繁启停或经历剧烈温度波动时,传统耐火材料常因巨大的热应力而过早开裂、剥落,导致意外停产和高昂维修成本。这一挑战催生了对一种特殊材料的需求——它必须能“无视”温度的剧变。熔融石英浇注料正是应对这一挑战的卓越解决方案。

与依赖多孔结构实现隔热的轻质骨料不同,熔融石英浇注料的优异性能源于其固相材料本身的独特物理特性。它是将高纯石英岩(SiO2含量通常高达99.6%以上)在高温下熔融后骤冷,形成的一种非晶态(玻璃态)材料。这种独特的原子结构赋予了它两大核心优势:极低的热膨胀系数和极低的热导率。

熔融石英的价值根植于其物理性能,这使其在众多耐火材料中脱颖而出。

1. 杰出的热稳定性与抗热震性

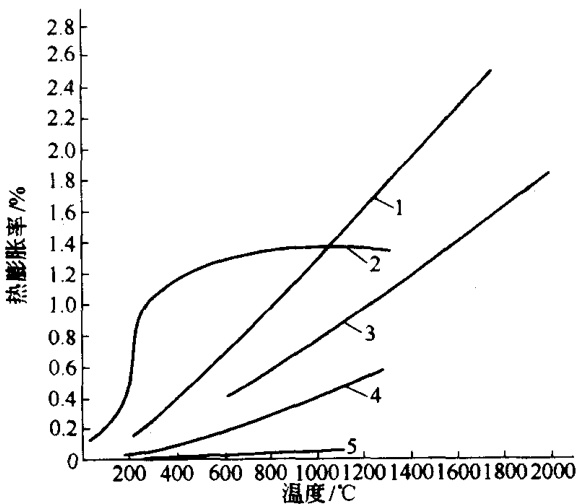

下图直观地比较了熔融石英与其他常见耐火砖的热膨胀行为。可以看出,在高达1000°C的温区内,熔融石英的膨胀率几乎趋近于零,显著优于镁砖、硅砖和高铝砖。

这种近乎“零膨胀”的特性意味着,在温度快速升降时,材料内部几乎不会产生因尺寸变化导致的应力积聚。这正是其拥有超凡抗热震性能的根本原因。对于焦炉炉门、有色金属流槽、玻璃退火炉等需要承受反复热冲击的设备,采用熔融石英浇注料作为内衬,可以极大延长使用寿命,降低维护频率。

2. 卓越的隔热能力

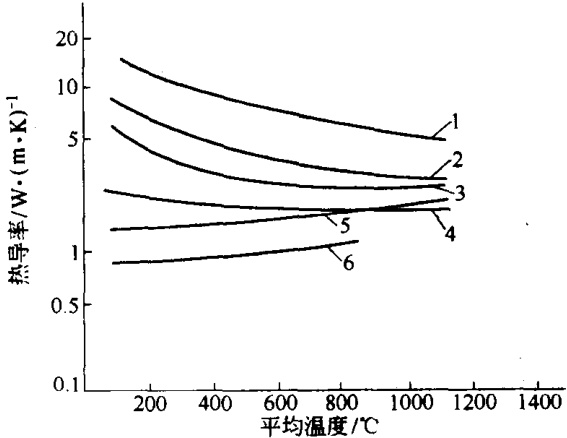

除了热稳定性,熔融石英本身也是一种优良的绝热体。其热导率在宽广的温度范围内都维持在极低的水平,远低于致密的镁砖、高铝砖甚至莫来石砖。

这一特性带来了直接的经济效益。首先是显著的节能效果,更低的热导率意味着更少的热量从炉内散失。其次,由于隔热性能优越,炉衬可以设计得更薄,从而减轻炉体整体重量,降低对钢结构支撑的要求,并节约施工和安装成本。

根据不同的应用需求和成本考量,熔融石英浇注料可以配制成不同性能的等级,例如普通型和高强型。它们的性能差异主要体现在结合剂系统和最终的物理机械性能上。

| 性能指标 | 普通熔融石英浇注料 | 高强熔融石英浇注料 |

|---|---|---|

| 物理性能 | ||

| 体积密度 (g/cm³) | 1.905 | 1.860 |

| 耐压强度 (110°C干燥后, MPa) | 41.4 | 44.8 |

| 耐压强度 (加热后, MPa) | 34.5 | 67.6 |

| 线变化率 (1093°C加热后) | -0.1% ~ -0.4% | - |

| 荷重软化点 (0.3%变形) | - | 1693°C @ 172 kPa |

| 化学组成 (典型值, %) | ||

| SiO2 | ~70.4 | ~96.4 |

| Al2O3 | ~24.3 | ~0.5 |

| CaO | - | ~2.8 |

从数据对比中不难看出,高强型浇注料在保持低密度的同时,其加热后的强度(67.6 MPa)远高于普通型,并且拥有极高的荷重软化温度,表明其在高温下的承载和抗蠕变能力更强。这通常是通过采用更高纯度的熔融石英骨料和更先进的结合技术实现的。

这些性能参数的精确控制和验证,对于确保浇注料在实际工况下能够达到预期设计寿命至关重要。无论是耐压强度、线变化率还是荷重软化温度,任何一项指标的偏差都可能导致项目前功尽弃。因此,对原材料和最终产品的严格质量检测,是确保工程安全和可靠性的基石。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

凭借其独特的性能组合,熔融石英浇注料的应用领域十分广泛,特别是在那些对热稳定性和化学纯净度有苛刻要求的场合:

总而言之,熔融石英浇注料并非一种普通的耐火材料,而是一种针对特定工业痛点——尤其是热冲击——的工程解决方案。通过理解其材料科学的本质,工程师可以更精准地利用其优势,设计出更节能、更耐用、更可靠的高温设备。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价