为何化学成分相近的两种耐火材料,其隔热性能却可能天差地别?答案并非藏于复杂的化学式中,而是隐藏在材料内部那个肉眼不可见的微观世界——组织结构。对于隔热耐火材料而言,其性能的密码,就刻在气孔的形态与分布之中。

与追求极致密实、气孔率通常低于20%的普通耐火材料(如黏土砖的孔径为2-60 μm,硅砖为19-21 μm,镁砖为26-28 μm)截然不同,隔热耐火材料走的是一条“以空换能”的技术路线。它们主动拥抱高达45%甚至更高的气孔率,并且气孔的尺寸也达到了毫米级别。例如,通过添加可燃物法制造的轻质砖,其孔径可达0.1-1 mm;泡沫法生产的轻质氧化铝制品,孔径在0.1-0.5 mm之间;而氧化铝空心球制品,其内部孔隙更是达到了0.5-5 mm。

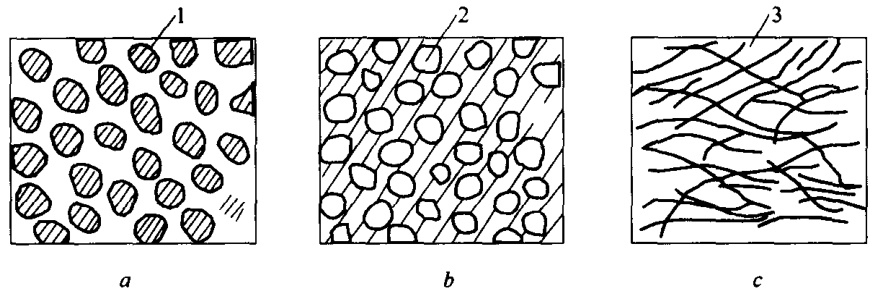

这种从微米到毫米的跨越,绝非简单的尺度放大,它彻底重塑了材料内部的固、气两相拓扑关系。根据固相与气相(即气孔)谁占据连续的主导地位,我们可以将隔热耐火材料的微观世界划分为三种截然不同的结构模型。

想象一个由无数微小颗粒堆积而成的结构,颗粒之间相互接触,但并未完全熔合,留下了四通八达的缝隙。在这种结构中,固相物质本身是被气孔网络所分割的,呈现出断续的岛屿状。相反,气孔与气孔之间彼此连通,形成了一个连续的、贯穿整个材料的“气体通道”。

这种“气相连续”或称为“开放气孔”的结构,在采用可燃物添加法(在坯料中混入锯末、焦炭等,在烧成时燃尽形成气孔)制造的多数轻质砖中最为典型。虽然它实现了高气孔率,但连通的气孔网络也为气体对流提供了路径,在一定程度上会影响其隔热效率的极限。

现在,让我们换一种思路。如果将无数个独立、封闭的小气泡,用连续的固相材料包裹起来,会是怎样一番景象?这便是固相连续结构的核心思想。在这里,固相基体构成了材料的连续骨架,而气孔则如同被囚禁的“气穴”,彼此孤立,互不连通。

这种结构最典型的代表是采用泡沫法生产的轻质制品,以及由氧化物空心球粘结而成的材料。其最大的优势在于,每一个封闭的气孔都是一个独立的绝热单元,有效抑制了气体对流传热。可以说,这是实现高效隔热的经典结构模型。精确控制这种封闭气孔的尺寸、分布和球形度,是提升材料隔热性能和力学强度的关键。要准确表征这些复杂的微观特征,例如区分开孔与闭孔、测量孔径分布,往往需要借助精密的仪器分析。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

是否存在一种结构,能兼顾前两者的特点?答案是肯定的。在耐火纤维材料(如各类矿棉、陶瓷纤维)及其复合材料中,我们能看到一种更为精巧的设计:固相和气相同时都是连续的。

在这种结构中,固相以纤细的纤维形态在三维空间中交织、搭接,形成一个完整且连续的力学骨架。与此同时,纤维与纤维之间巨大的空隙也相互连通,构成了一个连续的气相网络。它既有固相连续带来的结构稳定性,又利用了纤维间隙中近乎静止的空气层来实现卓越的隔热效果。这是一种将结构力学与热工学完美结合的典范。

图18-1 隔热耐火材料的三种典型组织结构示意图:(a)气相连续型;(b)固相连续型;©固相与气相双连续型。其中,1为固相,2为气相(气孔),3为纤维。

归根结底,隔热耐火材料的设计与质量控制,本质上是一场对“空隙”的精密调控艺术。无论是选择开放的迷宫、封闭的气泡阵列,还是精巧的纤维骨架,其最终目的都是在保证必要使用强度的前提下,最大化地利用“静止空气”这一最高效的绝热体。而理解这三种微观结构模型,正是开启高效隔热材料研发与品控大门的钥匙。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价