在高温工业窑炉的维护中,如何快速、高效地修复受损的耐火内衬,始终是关乎生产连续性和成本控制的核心议题。火焰喷补技术,作为一种能够构建高密度、高强度、耐腐蚀修复层的先进工艺,提供了一种高性能的解决方案。其原理是通过压缩空气将耐火粉料输送至高温火焰中,使其在瞬间达到熔融或半熔融状态,随即喷射到待修补的衬体上,凝固形成致密的保护涂层。

这项技术早已告别了早期采用焦炭或重油作为燃料的阶段,因为那些方式难以稳定提供突破2000°C的温度。现代火焰喷补普遍采用丙烷-氧气系统,能够创造出2400°C至2600°C的极端高温环境,这为获得物理性能优异的耐火涂层奠定了基础。

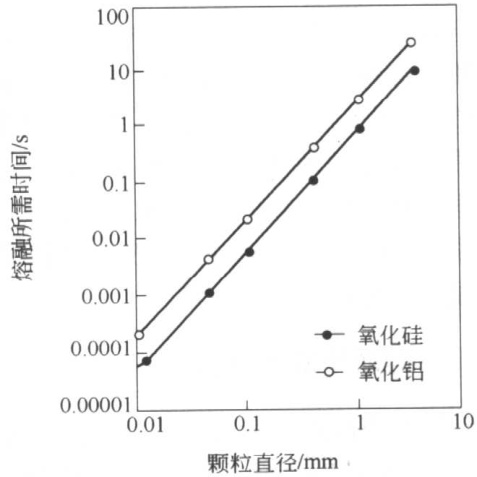

火焰喷补的成败,悬于一个关键节点:耐火粉料颗粒在飞越火焰区的毫秒之间,能否实现充分熔融。这个过程的物理学可以用一个热平衡模型来描述,它揭示了颗粒达到熔融所需时间t与多个变量之间的关系:

t = 0.84 × (ρ · C · D² / λ) · ln[(Tf - T₀) / (Tf - Tm)]

此公式中,各个参数代表:

ρ: 耐火材料颗粒的密度 (g/cm³)C: 比热 (J/g·°C)D: 粒径 (cm)λ: 热传导率 (J/(cm·s·°C))Tf: 火焰温度 (°C)T₀: 颗粒初始温度 (°C)Tm: 颗粒熔融温度 (°C)不难看出,公式中颗粒粒径 D 是以平方的形式存在的,这意味着它对熔融时间 t 的影响远超其他线性变量。粒径的微小变化,会被平方项急剧放大,从而成为整个工艺控制中最为敏感、也最为关键的杠杆。

实践数据也印证了这一点。粉料颗粒在气流带动下的飞行速度通常在10~100m/s之间。假设喷枪到修补面的距离为50mm,颗粒在火焰中的有效滞留时间仅有0.005到0.05秒。要在如此短暂的时间窗口内完成从固态到熔融态的转变,理论计算和实验数据都指向一个明确的结论:材料颗粒的直径必须严格控制在0.2mm以下。

图1: 不同氧化物颗粒在火焰中达到熔融所需时间与其粒径的关系

以60μm的氧化铝粉料在丙烷-氧气火焰中的熔融过程为例,其状态演变极具代表性。从离开喷嘴开始,颗粒经历固态、表层熔化、完全熔融、再到可能因过热而汽化的阶段。数据显示,要达到理想的完全熔融状态,飞行距离大约需要100cm。这意味着,必须精确控制喷射距离,让颗粒在恰好处于完全熔融、粘附性最佳的阶段撞击到衬体表面,才能形成致密且牢固的涂层。对于氧化硅粉料,这个最佳喷射距离则缩短至20~30cm。

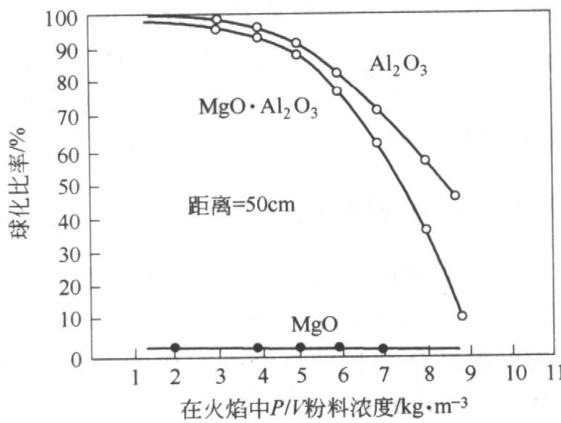

图2: 火焰中粉料浓度与球化(熔融)比率的关系

除了粒径,材料本身的熔点是另一个硬性约束。熔点越高的材料,就需要更细的粒径来补偿。氧化镁(MgO)就是一个典型的例子,其熔点高达2800°C,超出了丙烷-氧气火焰约2300°C的极限温度。因此,纯MgO无法在火焰中有效熔融成球状,不能单独用作火焰喷补料,必须与其他低熔点氧化物或熔渣复合使用。

火焰中粉料的浓度也扮演着一个微妙的角色。如果单位体积燃气中承载的粉料质量过高(即P/V值过高),粉料会吸收过多热量,反而抑制了整体的熔融效率。对于氧化铝(Al2O3)和镁铝尖晶石(MgO·Al2O3)而言,当P/V值超过4~5时,其熔融比率便开始显著下降。这为设定最佳的给料速率提供了关键的工艺参数。

正是因为单一材料的局限性,复合火焰喷补料成为主流。通过精心设计不同氧化物的配比,可以针对性地优化最终涂层的物理化学性能,以适应不同的工况需求。下表展示了几种以MgO为基的复合喷补料在应用于氧气转炉后,其涂层的性能差异。

| 材质 | 化学成分 (w/%) | 体积密度 (g/cm³) | 显气孔率 (%) | 常温耐压强度 (MPa) | 1400℃抗折强度 (MPa) | 适用钢种 | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| MgO | CaO | Al2O3 | SiO2 | Cr2O3 | ||||||

| MgO-转炉渣 | 81.7 | 7.7 | 2.1 | 7.0 | - | 3.14 | 8.40 | 251.3 | 61.0 | 普碳钢 |

| MgO-Al2O3 | 77.5 | 1.4 | 17.1 | 2.3 | - | 3.24 | 7.40 | 200.8 | 37.9 | 普碳钢 |

| MgO-Al2O3-CaO | 49.8 | 0.6 | 47.8 | 1.1 | - | 3.34 | 5.5 | 239.8 | 29.2 | - |

| (某配方) | 64.0 | 21.3 | 10.6 | 1.5 | - | 3.28 | 0.5 | 518.5 | 138.3 | 普碳钢 |

| Al2O3-MgO-Cr2O3 | 10.1 | 0.3 | 73.4 | 1.7 | 4.3 | 3.12 | 9.8 | 332.1 | 77.0 | 不锈钢 |

表格中的数据清晰地揭示了成分-结构-性能之间的关联。例如,某个含有21.3% CaO的配方,其显气孔率低至惊人的0.5%,这直接使其常温耐压强度达到了518.5 MPa的卓越水平。而为不锈钢冶炼环境设计的Al2O3-MgO-Cr2O3质喷补料,则通过引入Cr2O3来提升抗侵蚀性。如何精确调配这些多组分体系,并对最终形成的涂层进行显气孔率、体积密度、高温强度等关键指标的检测与验证,是确保修复质量的核心。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

尽管火焰喷补形成的涂层在耐久性上优于传统的冷态喷补,但其相对高昂的设备投入和操作成本,在一定程度上限制了其应用的广度。目前,它主要集中在一些关键领域,例如使用硅质喷补料修复焦炉内衬,利用MgO-转炉渣复合料修补转炉,以及采用MgO-Al2O3-Cr2O3或Al2O3-Cr2O3等特种料修复RH真空精炼装置的衬体。未来,随着对工艺控制的理解不断加深和自动化水平的提升,火焰喷补技术在性能与成本之间将找到更优的平衡点,服务于更多严苛的高温工业场景。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价