在现代钢铁冶炼中,钢包底吹氩工艺几乎是炉外精炼流程的标配。它如同为钢液注入活力的“呼吸系统”,通过安装在包底的透气砖,将惰性气体吹入钢水,实现剧烈搅拌。这一过程不仅加速了合金、脱氧剂的熔化与分散,更重要的是能将有害的夹杂物与气体驱赶上浮,从而提纯钢水。作为该工艺的绝对核心,底吹透气砖的工作环境堪称冶金领域最严苛的场景之一:它要直面高温钢液的持续冲刷、间歇操作带来的剧烈温差、以及清扫时吹氧带来的强氧化气氛。

因此,一款高性能的透气砖,必须是多项全能的选手:既要有优良的透气性,又要对钢水有足够大的润湿角以防止钢液渗入堵塞气道;既要有卓越的抗热震与抗剥落性能以应对急冷急热,还要在吹氧清扫时表现出强大的抗氧化能力。

透气元件的性能,首先由其内部的气孔结构所定义。从设计的源头看,其演进主要沿着两条路径展开:弥散透气型与定向通气孔型。

弥散型透气塞:通过传统液压成型和高温烧结制成,其内部气孔随机分布。这种设计的优点是工作气压要求较低。然而,高气孔率也带来了密度和强度不足的弊端,耐用性与搅拌效果均不理想。在日本,由于对气体压力有所限制,该类型仍有应用,但在国内市场,其性能已难以满足高效率精炼的需求。

定向通气孔型:这是当前的主流技术路线,它通过预设的通道引导气流,进一步可细分为直通孔、迷宫型和狭缝型。

狭缝的形成工艺本身也在不断优化。早期主要通过预埋可在烧成过程中挥发的物质来实现,而更先进的芯板组合型工艺则将机压成型的高温烧结芯板组合起来,再用浇注料将其包裹,从而形成精密狭缝。这种分体式结构能够有效缓冲热应力,使透气塞在使用中不易断裂,对提高寿命和吹通率大有裨益。狭缝的宽度是设计的关键参数,直接关系到气体流动特性和钢液的渗透深度,通常,0.2 mm左右的宽度被认为是一个较为理想的平衡点。

除了内部结构,透气元件的安装方式也深刻影响着其使用策略和钢包的周转效率。

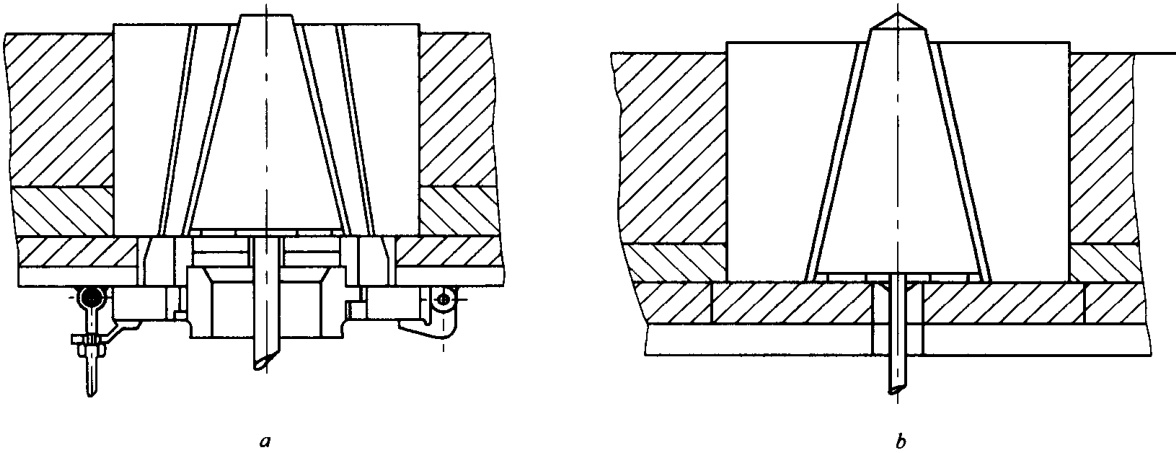

外装式:由座砖、套砖和透气塞三部分组成。座砖与包底一同砌筑,而套砖和透气塞可预先组装,再装入座砖。这种设计主要应用于LF、LF-VD等工况严苛、要求大气流量和高吹通率的精炼炉。其核心优势在于“热更换”——当透气塞因损毁或堵塞而失效时,可以从钢包外部快速拆卸并更换,无需等待钢包冷却,极大地提升了钢包周转率和生产效率。

内装式(整体式):将透气塞与座砖预先组合成一个整体,然后直接砌筑于包底。这种方式安全性高,结构稳定,通常用于工况相对温和的钢包。其使用寿命设计为与包衬或包底同步,更换周期长,拥有出色的抗侵蚀和抗冲刷性。其通气量一般在100 ~ 700 L/min (0.4MPa) 范围内。

图15-7 钢包用透气元件安装示意图 (a—外装式; b—内装式)

在材质方面,透气塞和座砖的选择是决定其性能上限的基石。透气塞的主体材质通常为刚玉质,采用高纯度的白刚玉、板状刚玉,并配以纯铝酸钙水泥、硅微粉等。为了进一步提升性能,常会引入Cr2O3或MgO等添加剂。

因此,最终成品材质多为铬刚玉质或刚玉-尖晶石质。而与之配套的座砖,也必须选用同等级的高性能材料,如低水泥刚玉浇注料或高温烧成的铬刚玉砖,以确保整个系统的同步损毁和长寿命。

以下表格汇总了不同类型和厂商的透气元件性能指标,直观展示了材质与性能间的关系。

表1:不同类型透气塞性能指标参考

| 性能 | 弥散型(刚玉质) | 弥散型(氧化镁质) | 直通孔型(铬刚玉质) | 狭缝式(铬刚玉质) | 狭缝式(刚玉尖晶石质) | 狭缝式(刚玉莫来石质) | 芯板组合型(塞隆结合刚玉) |

|---|---|---|---|---|---|---|---|

| w(Al2O3+Cr2O3)或(Al2O3+MgO)/% | 95 | 96 | 94 | 92 | 92 | 91 | 80 |

| 体积密度/g·cm-3 | 2.65 | 2.65 | 2.98 | 2.98 | 2.95 | 2.80 | 2.30 |

| 显气孔率/% | 23~28 | 23~28 | 22 | 22 | 22 | 22 | 16 |

| 常温耐压强度/MPa | 35 | 25 | 60 | 60 | 70 | 60 | 80 |

表2:中钢洛耐院透气元件产品性能指标

| 性能 | 透气塞(铬刚玉质) | 透气塞(铬刚玉尖晶石质) | 透气塞(刚玉尖晶石质) | 座砖(铬刚玉莫来石质) | 座砖(铬刚玉尖晶石质) | 座砖(刚玉尖晶石质) |

|---|---|---|---|---|---|---|

| w(Al2O3)/% | 88~92 | ≥94 (+MgO,Cr2O3) | ≥94 (+MgO) | ≥60 | ≥94 (+MgO,Cr2O3) | ≥94 (+MgO) |

| w(Cr2O3)/% | 4.0~7.0 | - | - | - | - | - |

| w(SiO2)/% | - | - | - | ≤22 | - | - |

| 体积密度/g·cm-3 | ≥3.0 | ≥3.0 | ≥3.0 | ≥2.8 | ≥3.0 | ≥3.0 |

| 常温耐压强度/MPa | ≥90 | ≥90 | ≥90 | >40 | >60 | >60 |

| 高温抗折强度/MPa | ≥12 | ≥14 | ≥14 | - | ≥8.0 | ≥8.0 |

| 通气量/NL·min-1 (0.2~1.0MPa) | 200~650 | 200~650 | 200~650 | - | - | - |

| 抗热震性/次 (1200°C水冷) | ≥12 | ≥12 | ≥12 | ≥10 | ≥10 | ≥10 |

表3:Mayerton公司部分产品性能指标 (注:透气塞强度为1400°C抗折强度,座砖为常温耐压强度)

| 型号/部件 | NHAS(透气塞) | HS(座砖) | LGJ(透气塞) | GZ(座砖) | LG-88(透气塞) | LGM-70(座砖) |

|---|---|---|---|---|---|---|

| w(Al2O3)/% | >87 | >85 | >91 | >92 | >90 | >80 |

| w(Cr2O3)/% | 5 | 4 | 4.5 | 3.5 | ||

| 体积密度/g·cm-3 | 2.95 | 2.95 | 3.1 | 3.05 | 3.1 | 3.0 |

| 显气孔率/% | 18 | 18 | 18 | 18 | ||

| 强度/MPa | >10 | >60 | >10 | >50 | >12 | >100 |

透气砖的寿命与吹通率是现场工程师最为关注的两个核心指标。吹通失败往往源于气道被钢渣堵塞,而寿命则直接取决于材料在复杂工况下的综合抗损毁能力。透气砖的损毁,是多种因素协同作用的结果。

冲刷与磨损:吹氩时,气流裹挟着钢液形成的强烈紊流,对透气砖工作面产生持续的剪切、冲刷和磨损。这是最主要的损毁原因。钢包容量越大、静压力越高,所需的吹气压力就越大,冲刷作用也越强。

热应力冲击:透气砖的工作面一侧是1600~1750°C的高温钢液,另一侧则不断有冷气流吹出,巨大的温度梯度在材料内部形成极高的热应力,极易诱发裂纹。加上周期间歇使用,反复的急冷急热会加速近工作面区域的疲劳,最终导致结构性剥落。

吹氧烧损:浇注完成后,为了清理工作面上的残钢残渣,通常会进行吹氧清扫。这一操作是保证下次吹通率的关键,但也是一柄“双刃剑”。过度的吹扫会直接烧蚀透气砖本体,超过2000°C的瞬时超高温和强氧化气氛对耐火材料具有毁灭性的破坏力。

化学侵蚀与渗透:钢液和炉渣会不断侵蚀透气砖,并在其工作面下形成变质层。当这个变质层与基体结合不佳时,就会发生结构剥落。更严重的是,钢渣的渗透会堵塞气道,直接导致吹通失败和寿命终结。

准确诊断哪一种或哪几种损毁机制在特定工况下占主导,对于优化选材和改进工艺至关重要。这往往需要借助显微结构分析、物相分析以及全面的物理性能检测来综合判断,而非仅仅通过宏观观察。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

面对如此复杂的损毁机制,提高透气元件的服役表现需要从设计、操作和维护等多个维度入手。

最后,不可忽视的是配套座砖的重要性。座砖与透气塞一同承受着严苛的考验,其质量直接影响透气元件的整体寿命,乃至整个包底的寿命。频繁地挖修或更换座砖,是实现高包龄的最大障碍之一。因此,选择具有优异抗熔渣侵蚀、抗剥落和抗断裂性能的高质量座砖,是保障透气塞长寿命运行或实现热态快速更换的根本前提。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价