在现代连续铸钢工艺中,浸入式水口(SEN)扮演的角色远比其“钢水通道”的字面意义更为复杂和关键。它不仅是连接中间包与结晶器的最后一道耐火材料屏障,更是直接影响最终铸坯质量、生产安全性和连续浇筑时长的核心功能元件。任何在水口设计、材质或使用上的疏忽,都可能导致钢水二次氧化、卷渣、结瘤堵塞乃至拉漏等严重事故。因此,对浸入式水口的理解,本质上是对连铸工艺“咽喉”部位的质量控制。

一个性能卓越的浸入式水口,必须在三大核心性能上达到严苛的平衡:

浸入式水口的材质选择,是一部围绕性能、成本与特定钢种冶炼需求不断优化的技术演进史。

1. 熔融石英质:昔日的选择与固有的局限 熔融石英质水口凭借其优异的抗热震性、低廉的价格以及无需预热的便利性,曾被广泛应用。然而,它的化学稳定性是其致命弱点。在浇铸低合金钢时,其主要成分SiO2会与钢水中的锰(Mn)等合金元素发生反应,导致水口被快速侵蚀,寿命锐减。如今,它基本已被Al2O3-C(铝碳)材质取代,仅在一些短时间的连铸工艺中尚有应用。

其生产工艺通常采用颗粒泥浆浇注法,关键在于控制熔融石英原料的粒度、泥浆pH值的稳定性以及低于1200°C的烧成温度,以避免材料发生析晶而劣化性能。其基本性能指标为:SiO2含量≥99%,体积密度≥1.85 g/cm3,显气孔率≤16%,常温耐压强度≥40 MPa。

2. 铝碳与铝锆碳质:现代主流的复合材料方案 当前,铝碳(Al2O3-C)及在其基础上发展的铝锆碳(Al2O3-ZrO2-C)质水口是市场的主流。这类水口并非单一材质,而是根据不同部位的工况要求,采用复合材料设计的精密构件:

ZrO2-C材料的抗侵蚀性与其中电熔ZrO2的含量、纯度、稳定化率及粒度组成密切相关。提高ZrO2含量能显著增强抗侵蚀性,但代价是抗热震性能的下降。因此,在配方设计中寻求二者的平衡点至关重要。

不同厂家浸入式水口材料性能对比

| 来源 | 部位 | 类型 | Al₂O₃ (%) | SiO₂ (%) | ZrO₂ (%) | C+SiC (%) | 气孔率 (%) | 体积密度 (g/cm³) | 抗折强度 (MPa) | 热膨胀率 (%, 1000°C) |

|---|---|---|---|---|---|---|---|---|---|---|

| 国外厂家 1 | 铝炭质本体 | 标准型 | 47 | - | 24 | 28 | 15 | 2.35 | 9.3 | 0.29 |

| 抗侵蚀型 | 58 | 2 | - | 38 | 15 | 2.50 | 9.8 | 0.31 | ||

| 锆炭质渣线 | 标准型 | - | - | 75 | 21 | 15.5 | 3.65 | 6.9 | 0.44 | |

| 抗侵蚀型 | - | - | 78 | 18 | 16.5 | 3.75 | 7.8 | 0.44 | ||

| 国内厂家 A | 铝炭质本体 | - | 43.0 | - | - | 30.0 | 18.0 | 2.32 | 8.72 | - |

| 锆炭质渣线 | - | - | - | 80.0 | 16.0 | - | - | - | - |

水口渣线部位的失效,是一个涉及物理冲刷与多重化学反应的复杂过程。其侵蚀主要源于两大并行作用:一是石墨在钢液中的氧化与溶解;二是保护渣对ZrO2骨料的溶蚀。

当渣线材料与钢液接触时,石墨的损耗是主要矛盾。而当其与保护渣接触时,由于石墨与渣液不浸润,侵蚀则以渣液对ZrO2的化学攻击为主。这种攻击的路径颇为微妙:渣液首先与ZrO2颗粒中的杂质及CaO稳定剂反应。在品质较低的电熔氧化锆颗粒中,存在较多的亚晶界和低熔点相富集区,这为渣液的渗透提供了通道。渗入的渣液会加速CaO稳定剂的脱溶,导致ZrO2颗粒发生裂解,最终被分割成微小粒子,在钢液和渣液的反复冲刷下脱落,融入渣中。

因此,提升渣线抗侵蚀性的核心策略,在于提高ZrO2原料的“壁垒强度”。采用纯度高、致密度高、由Y2O3等更稳定助剂稳定的电熔ZrO2,能有效阻碍渣液的内部渗透,减缓颗粒的裂解过程,从而大幅提升材料的耐用性。

ZrO₂含量与粒度对材料性能的影响

增加ZrO2含量是提高抗侵蚀性的直接手段,但必须权衡其对抗热震性的负面影响。行业经验表明,将碳含量控制在15%~20%之间,是兼顾二者性能的较优选择。

| 材料类型 | ZrO₂ (%) | CaO (%) | 固定碳 (%) | 体积密度 (g/cm³) | 显气孔率 (%) | 侵蚀速率指数 |

|---|---|---|---|---|---|---|

| 标准 | 80 | 3 | 15 | 3.65 | 18.5 | 100 |

| RZ30 | 78 | 3 | 17 | 3.59 | 16.5 | 78 |

| RZ20 | 83 | 4 | 12 | 3.86 | 17.0 | 68 |

| RZ10 | 88 | 4 | 6 | 4.19 | 17.5 | 63 |

同时,氧化锆的粒度级配也扮演着关键角色。优化粗、中、细颗粒的比例,可以在保证致密度的同时,有效改善材料的抗剥落性能和抗侵蚀性。如何精确评估不同配方在真实工况下的表现,涉及复杂的材料学分析和性能测试。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

水口结瘤(或称堵塞)是连铸过程中一个挥之不去的阴影,它不仅扰乱正常的浇铸节奏,更直接威胁铸坯质量。结瘤的机理是多因素耦合的结果,其核心是钢液中的夹杂物(特别是Al2O3)在水口内壁的沉积。

这个过程可以分为两个阶段:

针对这一顽疾,业界开发出两大类防堵技术路径:结构防堵和材质防堵。

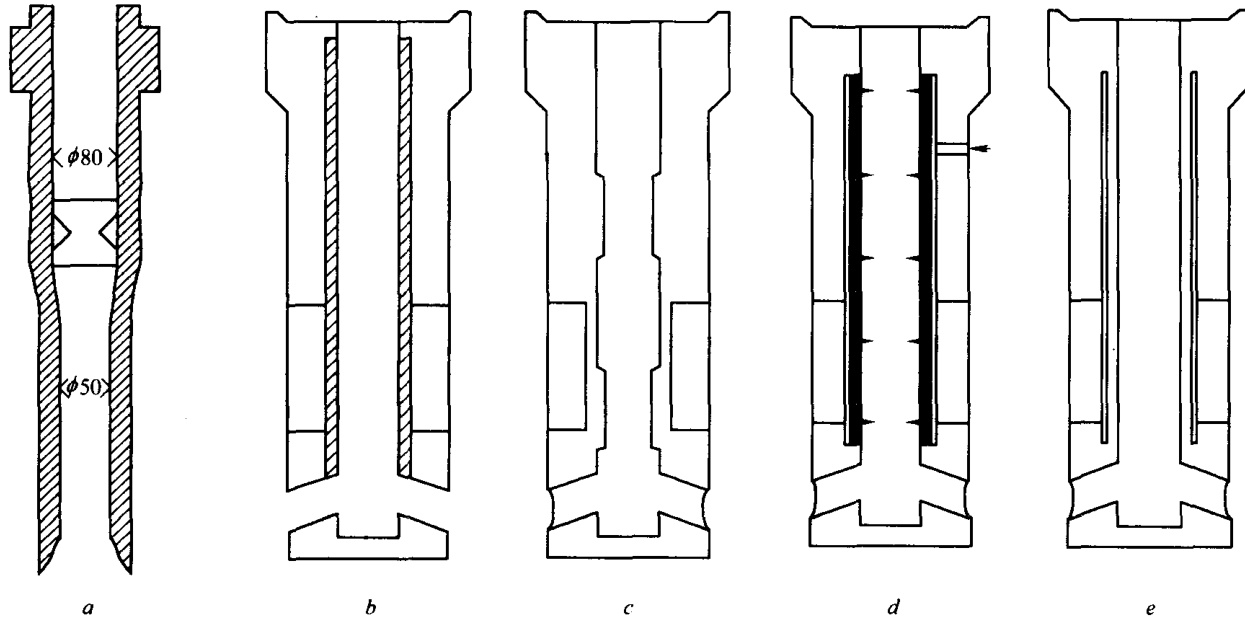

图:防堵水口结构示意图 (a-旋流式; b-内衬材质防堵; c-段差式; d-狭缝式吹氩; e-带隔热狭缝)

1. 结构防堵(物理防堵): 通过优化水口的几何结构来改善钢液流态,从物理上抑制沉积。

2. 材质防堵(化学防堵): 在水口内壁复合一层具有特殊功能的材料,从化学上抑制结瘤。

随着汽车用钢、电工钢等高级洁净钢需求的增长,对连铸工艺的纯净度要求达到了前所未有的高度。常规铝碳水口在这些应用中暴露了增碳污染、抗侵蚀性不足等问题。

为此,复合结构水口应运而生。特别是在浇注超低碳高氧钢或高锰钢时,内衬复合无硅无碳的尖晶石材料展现出卓越的性能。尖晶石不与钢中的MnO、FeO反应,不仅自身不被熔蚀,还能在工作表面形成一层致密的保护层,表现出极高的耐蚀性。

如今,针对不同堵塞机理,业界甚至开发了复合防堵机制的水口,如“无碳内衬 + 隔热狭缝”或“无碳内衬 + 吹氩”等组合方案,实现了更具针对性的高效防堵。

归根结底,浸入式水口的技术进步,始终围绕着如何在极端工况下,实现流场、温度场、材料化学稳定性与结构完整性的最佳协同。从简单的通道到精密的功能元件,每一次材质的迭代和结构的革新,都推动着现代钢铁工业向着更高质量、更高效率的目标迈进。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价