在现代钢铁生产中,连续铸造流程的平稳运行是决定最终产品质量与生产效率的生命线。在这条由超过1500°C高温钢液构成的“河流”中,任何微小的扰动,如温度波动、成分污染,都可能导致整炉钢水降级甚至报废。要驾驭这股强大的能量流,行业依赖于一套看似简单却在材料科学上极为精密的系统——连铸用长水口、整体塞棒与浸入式水口,业界常称之为“连铸三大件”。

它们并非简单的通道或阀门,而是连接钢包、中间包与结晶器的关键功能部件,共同构建了一个封闭、可控的钢液输送系统。其核心使命有三:精确控制流量、引导钢液流向,以及在整个输送过程中严密保护钢液,防止其与空气接触发生二次氧化。

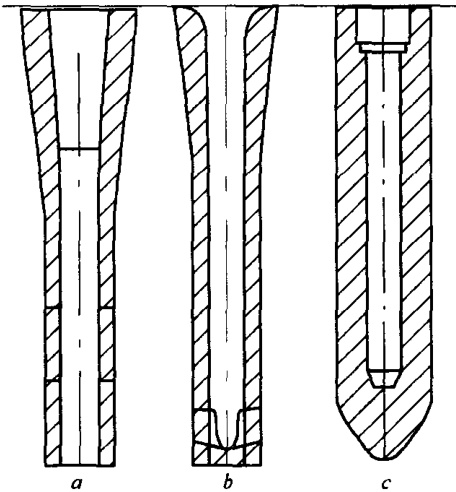

图15-4 长水口、浸入式水口、整体塞棒结构示意图 (a)长水口;(b)浸入式水口;©整体塞棒

这三大部件的结构、尺寸会因连铸机的不同而有所差异,但其功能定位却高度一致,协同工作,缺一不可。

长水口 (Long Shroud): 也常被称为保护套管。它安装在钢包下方,连接滑动水口与中间包。其角色如同一个坚固的“管道”,主要任务是为钢液提供一个与大气完全隔绝的通道,从源头上杜绝钢水氧化和飞溅,确保进入中间包的钢水纯净度。

整体塞棒 (Monoblock Stopper): 如果说长水口是“通道”,那么整体塞棒就是这个系统中的“精密节流阀”。它通过在中间包内上下移动,精准地控制着从中间包流入结晶器的钢水流量。流量的稳定与否,直接影响结晶器内液面的稳定,是保证铸坯质量的基础。

浸入式水口 (Submerged Entry Nozzle, SEN): 这是整个流程中技术要求最为苛刻的部件。它作为钢液进入结晶器的最后一道关口,其功能远不止于输送。它必须在保护钢水不发生二次氧化、防止卷渣和氮气吸入的同时,通过其特殊设计的侧孔形状、角度和深度,优化钢液在结晶器内的流场与温度场。一个理想的流场分布,是避免铸坯产生表面裂纹、夹杂物等缺陷的关键。

要承受高温钢液的剧烈冲刷、热冲击以及熔渣的化学侵蚀,连铸三大件的材质选择至关重要。行业普遍采用热震稳定性极佳的含碳耐火材料,如铝碳质(Al₂O₃-C)材料作为基础。

然而,更深层次的工程智慧体现在“功能分区”的设计理念上。部件的不同位置,承受的苛刻条件天差地别,因此必须采用不同性能的材料进行复合。

这种基于服役条件的差异化材料匹配,是确保三大件能够长时间稳定工作的核心技术。要精确评估这些功能分区的材料性能是否达标,比如渣线材料的抗侵蚀指数、塞棒棒头的耐压强度和显气孔率等,需要依赖一系列复杂的物理和化学性能检测。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

下表归纳了连铸三大件不同部位材料组成与物理性能的典型参考范围,清晰地展示了这种功能化设计思路。

表15-16 连铸用长水口、整体塞棒、浸入式水口组成和性能指标参考

| 项目 | 部位 | Al₂O₃ (%) | ZrO₂-CaO (%) | MgO (%) | C+SiC (%) | 体积密度 (g/cm³) | 显气孔率 (%) | 耐压强度 (MPa) | 抗折强度 (MPa) |

|---|---|---|---|---|---|---|---|---|---|

| 长水口 | 本体 | 40~65 | - | - | 25~35 | 2.2~2.6 | 12~20 | 20~30 | 6~10 |

| 内衬 | 45~60 | - | - | 20~30 | 2.3~2.6 | 15~20 | 20~35 | 8~10 | |

| 整体塞棒 | 棒头(1) | 60~75 | - | - | 15~25 | 2.5~2.7 | 10~18 | 20~35 | 6~10 |

| 棒头(2) | - | - | 65~85 | 10~20 | 2.5~2.8 | 10~18 | 15~25 | 5~8 | |

| 浸入式水口 | 本体 | 40~60 | - | - | 20~30 | 2.2~2.5 | 15~20 | 20~30 | 6~10 |

| 渣线 | - | 70~85 | - | 15~25 | 3.4~3.8 | 15~20 | 18~25 | 6~10 |

最终,这些耐火材料部件的可靠性,直接关系到整个连铸生产线的命脉。其背后所凝聚的材料科学、流体力学和精密制造技术,是现代钢铁工业高质量、高效率运行的无声基石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价