当常规的陶瓷成型技术在面对带有内螺纹、子母扣或微小异形结构的设计时显得力不从心,一种融合了聚合物注塑与传统陶瓷烧结思路的工艺——热压注成型,便展现出其独特的优势。它尤其擅长制造那些对尺寸精度和几何复杂性有严苛要求的小型氧化铝陶瓷制件。

此工艺的核心,在于利用石蜡作为一种临时的热塑性结合剂,让坚硬的陶瓷粉末在特定温度下获得类似塑料熔体的流动性,从而能够被精确地注射到模具中。整个过程始于对原材料的精细准备。

工艺的起点是制备一种均匀的蜡-瓷复合浆料。以高纯度的α-氧化铝微粉为基体,添加约15.5%的石蜡(熔点约65°C)、0.5%的蜂蜡以及0.5%的油酸。

在这个配方中,石蜡是主要的流动载体;蜂蜡的加入可以改善浆料的塑性和韧性,降低坯体的脆性;而油酸则作为表面活性剂,帮助氧化铝颗粒在熔融的石蜡中更好地润湿和分散,防止团聚。所有组分在100-150°C的温度下进行充分搅拌混合,最终形成均匀的蜡浆饼,为后续的注塑环节备料。

成型环节在专用的热压注机上完成。首先,需要依据最终产品的尺寸,并考虑约15%-16%的烧结收缩率,来设计和加工一套可拆卸的金属模具。模具上必须预留出合理的注浆孔和排气孔,以确保浆料能够完全填充型腔,并顺利排出模具内的空气。

操作时,将预先制备的蜡浆饼在注浆桶内重新熔化,并恒温控制在65-70°C。在0.4-0.6 MPa的气压驱动下,熔融的蜡浆被迅速压入闭合的模具中。注满后,需立即将整个金属模具浸入冷水中快速冷却,使石蜡凝固,赋予坯体足够的初始强度。随后的步骤便是拆模、取出坯体并进行必要的修整。

热压注成型得到的坯体(又称“生坯”)必须经过两次截然不同的烧成,才能最终转化为坚固的陶瓷产品。

第一次烧成的核心任务是“脱蜡脱脂”,即在不破坏坯体结构的前提下,将作为临时粘结剂的石蜡完全排除。这是一个极其精细且缓慢的过程,因为过快的升温会导致石蜡剧烈气化,产生的内部压力足以使坯体开裂或变形。

为防止变形,通常会将坯体放置在匣钵中,并在其四周填充工业氧化铝粉末。这些粉末不仅起到物理支撑作用,还能像海绵一样吸收熔融流出的石蜡。

在电炉中进行脱蜡的升温制度是一个漫长而严谨的过程,具体参数如下表所示:

表1:电炉脱蜡升温制度参考

| 温度范围 (°C) | 升温速率 (°C/h) | 所需时间 (h) | 保温时间 (h) |

|---|---|---|---|

| 20~120 | 10 | 5 | 2 |

| 120~160 | 10 | 4 | 2 |

| 160~200 | 10 | 4 | 2 |

| 200~260 | 10 | 6 | 2 |

| 260~320 | 10 | 6 | 2 |

| 320~420 | 10 | 10 | 2 |

| 420~580 | 10 | 16 | 2 |

| 580~1150 | 20 | 28 | — |

整个脱蜡过程的成败,直接取决于对升温速率和保温时间的精准控制。任何一个环节的偏差,都可能导致前功尽弃,产生无法挽回的缺陷。因此,通过严谨的热重分析(TGA)来精确确定材料体系的最佳脱蜡曲线,并对烧成后的微观结构、残余应力进行系统性检测,就显得至关重要。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

随着温度升高,石蜡逐渐分解、挥发。实验数据显示,在240°C时,约有三分之二的石蜡被排除。

表2:不同温度下石蜡烧失量参考

| 温度 | 100°C | 120°C | 140°C | 160°C | 180°C | 200°C | 220°C | 240°C |

|---|---|---|---|---|---|---|---|---|

| 烧失量 (%) | 8.3 | 16.7 | 25.0 | 28.3 | 32.9 | 46.6 | 55.0 | 66.6 |

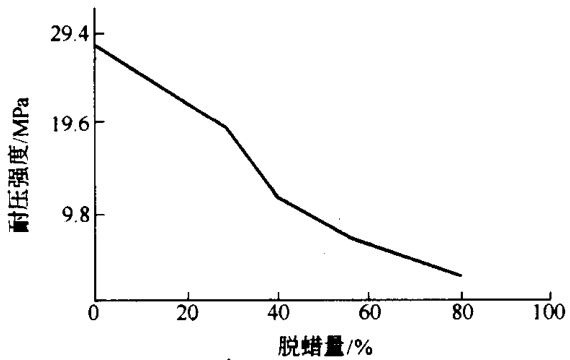

图:脱蜡过程中的升温曲线、石蜡烧失量及坯体强度变化示意图

经过这次低温焙烧,坯体内部的石蜡被完全去除,留下了由氧化铝颗粒构成的多孔结构。此时的坯体已具备足够的机械强度,可以进行后续的精加工,如打磨、钻孔或整形。

第二次烧成是真正意义上的陶瓷化过程。其目的是在高温下使多孔的坯体发生致密化,消除内部孔隙,形成坚硬的刚玉陶瓷。

烧成温度通常高达1700-1750°C,并需要在此温度下保温2至4小时,以确保晶粒充分生长和结构致密化。其升温制度同样需要严格控制。

表3:热压注刚玉制品高温烧成升温制度参考

| 温区 (°C) | 升温速度 (°C/h) | 需要时间 (h) | 累计时间 (h) |

|---|---|---|---|

| 20~600 | 20 | 30 | 30 |

| 600~1000 | 35 | 12 | 42 |

| 1000~1350 | 30 | 12 | 54 |

| 1350~1650 | 25 | 12 | 66 |

| 1650~1800 | 15 | 10 | 76 |

| 保温 | — | 2~4 | 78~80 |

这种“先脱脂定型,后高温致密”的两步法,是确保复杂结构陶瓷制品最终性能与成品率的关键所在。掌握并优化这一系列复杂的工艺参数,是实现高成品率和卓越性能的根本。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价