在高温工业领域,耐火材料的服役寿命与稳定性是决定生产效率和安全性的核心命脉。材料在高温下的失效,往往并非简单的熔化,而是一个更复杂的相变过程,尤其是在多组分体系中,微量液相的出现就可能成为结构崩溃的导火索。要精准预测并控制材料在高温下的行为,我们必须依赖一个强大的理论工具——相图。

相图,本质上是材料在不同温度、压力和组分浓度下,其内部物相平衡状态的可视化指南。它如同一张详尽的地图,清晰地标示出在特定条件下,哪些物相能够稳定共存,它们的化学成分是什么,以及各自的相对数量。对于耐火材料的研发、生产工艺优化乃至实际应用中的侵蚀机理分析,相图都提供了不可或替代的理论依据。例如,硅砖的生产离不开对SiO2-CaO体系的深刻理解;镁铝尖晶石质材料的性能则由MgO-Al2O3-SiO2三元相图所主导。特别是在钢铁冶金领域,MgO-CaO基耐火材料在接触二次精炼炉渣时发生的熔蚀行为,其背后复杂的物理化学过程,可以通过MgO-CaO-SiO2-Al2O3四元相图得到精准的阐释。

要驾驭相图这一工具,除了掌握其基本原理,更关键的是学会如何将其应用于解决实际工程问题。在众多分析方法中,三元系等温截面图的解读与杠杆定律的运用,构成了解决问题的核心技术。

让我们构建一个具体的工程情景:一种MgO-CaO基耐火材料在1600°C的高温环境下,不可避免地吸收了20%(质量分数)的SiO2杂质。这会带来什么后果?材料的结构是否会因此瓦解?答案就隐藏在MgO-CaO-SiO2三元相图的1600°C等温截面图中。

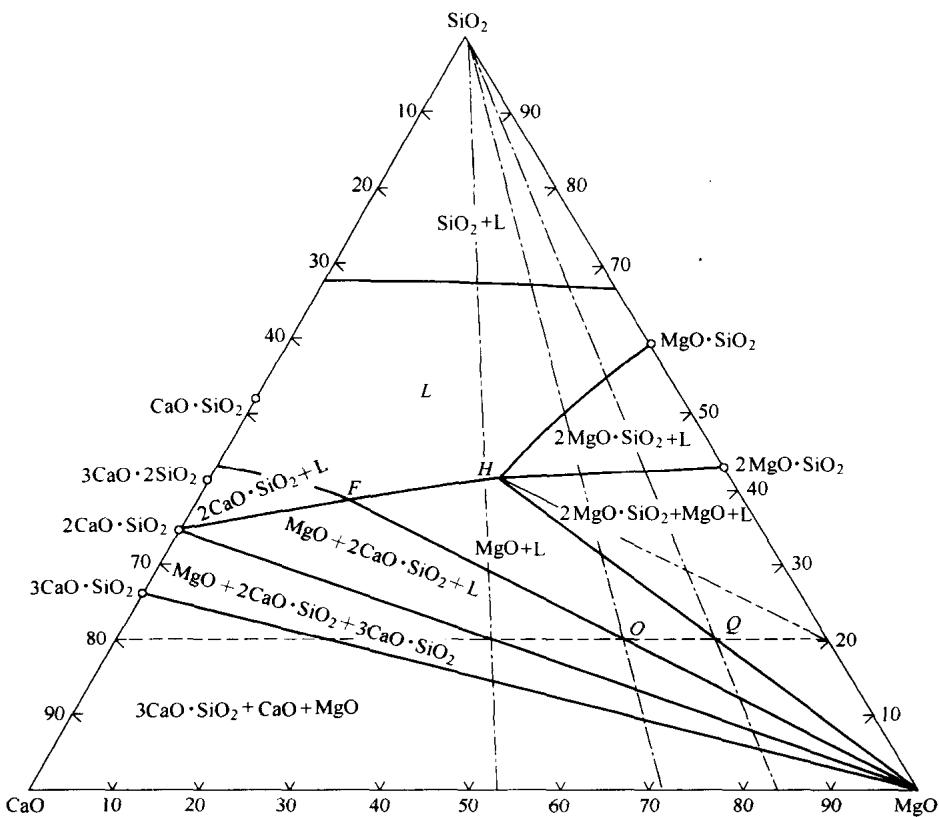

图1-18 MgO-CaO-SiO2系相图于1600°C的等温截面图

如图1-18所示,这张图描绘了在1600°C这一恒定温度下,不同MgO、CaO、SiO2配比所形成的稳定相区。图中虚线代表了所有SiO2含量为20%的成分点。我们的分析将沿着这条线展开,探究原始MgO-CaO材料中不同MgO/CaO比例对吸收SiO2后系统稳定性的影响。

1. 安全区:高CaO含量 (CaO > 47%)

当原始MgO-CaO材料中CaO含量超过47%(相应地,MgO含量低于53%)时,其总成分点在吸收20% SiO2后,会落入图中的全固相区。具体来说,是CaO + MgO + 3CaO·SiO2或MgO + 3CaO·SiO2 + 2CaO·SiO2的共存区域。这意味着,即便有SiO2侵入,整个体系在1600°C下仍能保持完全固态,不会形成液相。从材料性能角度看,这是最理想的“安全区”,材料的结构稳定性得以维持。

2. 液相初生区:MgO含量开始增加 (53% < MgO < 71%)

一旦MgO-CaO材料中的MgO含量超过53%(CaO含量低于47%),情况就发生了质变。吸收20% SiO2后的总成分点进入了固-液两相区(MgO + 2CaO·SiO2 + L,其中L代表液相)。此时,体系的成分点位于三角形2CaO·SiO2-MgO-F内部。根据相图规则,液相的成分是固定的F点,而固相成分则沿着2CaO·SiO2到MgO的连线移动。

液相的生成量可以通过杠杆定律进行计算。杠杆定律的本质是一个质量平衡关系,它将总成分点与固、液两相的成分点联系起来。随着MgO含量的增加,总成分点从2CaO·SiO2-F连线向MgO-F连线移动,液相量从0开始持续增加,在MgO含量达到71%时,液相量达到峰值,约为52.5%。

3. 液相变化区:MgO含量继续增加 (71% < MgO < 84%)

当MgO含量进入71%至84%的区间,总成分点(如图中O-Q线段)进入了另一个相区:F-MgO-H三角形,即MgO + L(液相)共存区。在这个区域,固相是纯MgO,而液相的成分则沿着F-H线移动。有趣的是,随着MgO含量的进一步提高,液相的百分比反而开始下降,从峰值的52.5%降低至约48.5%。

4. 回归固相区:高MgO含量 (MgO > 84%)

当MgO含量超过84%时,总成分点进入了2MgO·SiO2 + MgO + L共存区。在这个阶段,液相的成分固定在H点,而固相由MgO和2MgO·SiO2构成。根据杠杆定律,随着总成分点向2MgO·SiO2-MgO连线靠近,液相的量迅速减少,最终在MgO含量达到某一临界值后降为零。

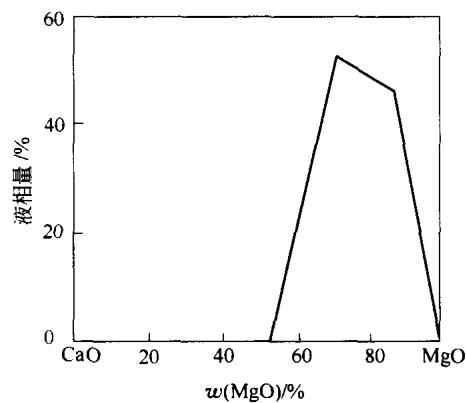

将上述分段分析的结果汇总,我们可以绘制出一条直观的曲线(如图1-19所示),它清晰地揭示了原始MgO-CaO材料成分与吸收20% SiO2后在1600°C下产生液相量之间的定量关系。

图1-19 不同组成MgO-CaO材料在1600°C吸收20% SiO2(质量分数)后产生的液相量

这条曲线的意义是巨大的。它告诉我们,在抵抗SiO2侵蚀这一特定应用场景下,并非MgO含量越高越好。存在一个液相生成量最大的“危险成分窗口”。过多的液相会急剧降低材料的黏度、强度和抗冲刷能力,最终导致耐火材料的快速损毁。

因此,通过相图进行的这种高温相平衡分析,是进行耐火材料成分优化和质量控制的关键步骤。它将宏观的材料失效问题,转化为微观的相平衡计算,为我们设计更耐久、更可靠的高温材料提供了科学的路线图。精确控制原料的化学成分,并对其在模拟工况下的相变行为进行验证,是确保最终产品性能达标的核心。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。我们提供全面的耐火材料性能检测与高温相平衡分析服务,为您的材料研发与质量控制提供精准的科研数据支持。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价