在高温工业的严苛环境中,材料的性能极限决定了技术的边界。而在众多耐火材料中,氧化铝-二氧化硅(Al₂O₃-SiO₂)体系无疑是基石般的存在。这个体系的核心,是一种名为莫来石(Mullite)的硅酸铝矿物,它以其卓越的热稳定性、抗蠕变性和抗热震性,支撑着从钢铁冶炼到石油化工的无数关键流程。然而,莫来石并非一种单一、固定的物质。它的性能密码,深藏于其化学成分的细微变化、晶体结构的微妙差异以及合成路径的精妙选择之中。

本文将深入探索莫来石的世界,从其内在的物理化学特性出发,剖析烧结、电熔与相变三大主流合成路径的工艺精髓,并最终聚焦于如何通过复合材料设计,将不同原料的优势融为一体,打造出能够应对极端工况的尖端耐火制品。这不仅是一场关于材料科学的旅程,更是一次对工程智慧的深度洞察。

莫来石的性能并非一成不变,其化学计量比的灵活性赋予了它宽广的性能调控空间。一个核心区别在于其制备工艺:烧结法制备的莫来石,其Al₂O₃含量通常难以超过理论值72.8%;而电熔法则能将这一数值推高至76%~80%的富铝区间。这种成分上的差异,直接映射到其晶体结构的微观参数上。

早在20世纪50年代,研究者便已洞察到莫来石中Al₂O₃含量与其晶格常数之间的深刻关联。随着Al₂O₃含量在72%至77%范围内增加,晶体的a轴显著增长,b轴则相应收缩,c轴亦有轻微增大。这种变化在a轴上尤为突出,例如,在1880℃熔融析晶、含77% Al₂O₃的莫来石中,其a₀值可达0.7583nm。进一步的研究证实,当Al₂O₃含量攀升至80%~82%时,a₀轴的增大趋势愈发明显,可达0.75905nm,这与早期的观察完全吻合。

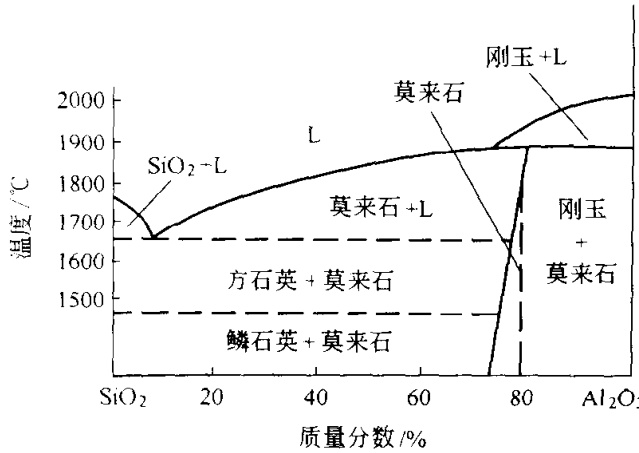

图 $3 - c$ Welch 和 Majumder所作的 $A l _ { 2 } O _ { 3 } { /cdot } S i O _ { 2 }$ 相图

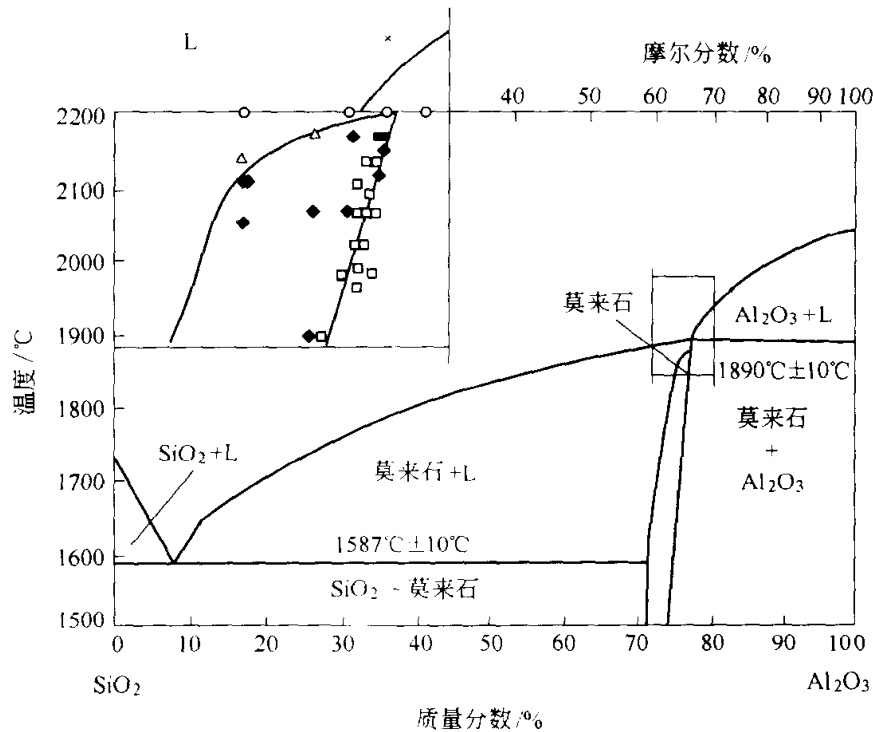

图 $3 /AA ^ { - } d$ Klug等所作的 $_ { /mathrm { A l _ { 2 } O _ { 3 } /mathrm { - S i O _ { 2 } } } }$ 相图

除了成分,莫来石的晶体结构本身也充满了有趣的“个性”。它最显著的特征之一便是各向异性——即在不同晶轴方向上表现出迥异的物理性质。这首先体现在热膨胀上。通过高温XRD法测定,莫来石在a、b、c三个轴向上的线膨胀系数存在显著差异。一个被称为“非均因子A”的参数,量化了这种轴向膨胀的差异程度。有趣的是,电熔法制备的富铝莫来石,其非均因子A远低于烧结莫来石甚至天然硅线石,这意味着它的热膨胀行为更为均匀,这对于抵抗热应力、提升材料的整体稳定性至关重要。

| 试样 | 组成态x | 线膨胀系数 α/℃⁻¹ (a轴) | 线膨胀系数 α/℃⁻¹ (b轴) | 线膨胀系数 α/℃⁻¹ (c轴) | 体积膨胀系数 αv/℃⁻¹ | 非均因子 A |

|---|---|---|---|---|---|---|

| 烧结莫来石 | 0.24 | 3.9×10⁻⁶ | 7.0×10⁻⁶ | 5.8×10⁻⁶ | 15.8×10⁻⁶ | 6.2 |

| Cr-莫来石 | 0.21 | 3.1×10⁻⁶ | 6.2×10⁻⁶ | 5.6×10⁻⁶ | 10.8×10⁻⁶ | 6.2 |

| Fe-莫来石 | 0.24 | 3.2×10⁻⁶ | 7.0×10⁻⁶ | 5.6×10⁻⁶ | 12.5×10⁻⁶ | 7.6 |

| 电熔莫来石 | 0.39 | 4.1×10⁻⁶ | 5.6×10⁻⁶ | 6.1×10⁻⁶ | 11.0×10⁻⁶ | 4.0 |

| 硅线石 | 0 | 2.3×10⁻⁶ | 7.6×10⁻⁶ | 4.8×10⁻⁶ | 8.4×10⁻⁶ | 10.7 |

这种各向异性同样延伸至力学性能。例如,2:1型莫来石在(001)晶面的显微硬度可比(100)晶面高出近16%。对于普通的多晶莫来石材料,这些方向性的优异性能被随机取向的晶粒所平均化,难以发挥。然而,这为一种被称为“织构化”的先进陶瓷工艺提供了想象空间。通过添加籽晶等技术手段,诱导晶粒定向生长,理论上可以制造出在特定方向上性能超群的莫来石陶瓷,这已成为材料科学前沿的研究热点。

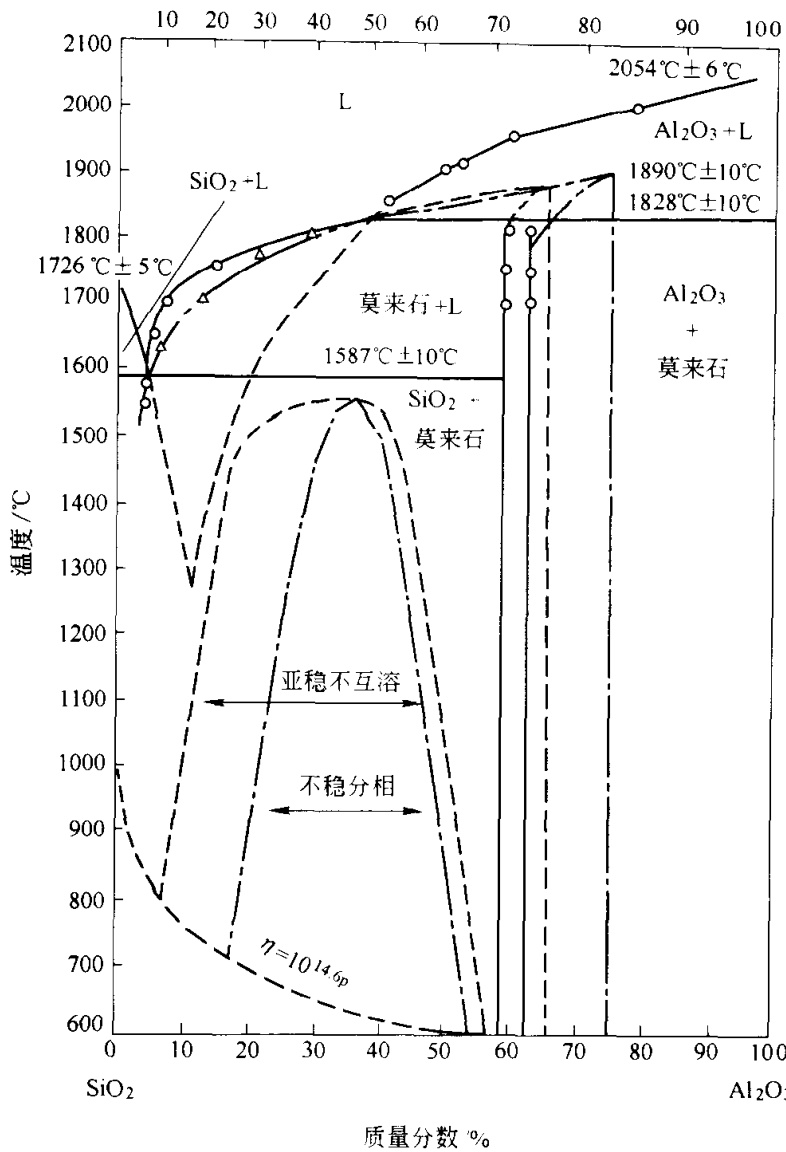

图 $_ { 3 - e }$ Davis 和 $/mathrm { Pask }$ 所作的 $A l _ { 2 } O _ { 3 } { /cdot } S i O _ { 2 }$ 相图

获取高性能莫来石原料,本质上是一场对化学反应与物理相变的精准控制。工业界主要循着三条技术路径,每条路径都有其独特的工艺哲学与适用场景。

烧结法是合成莫来石的经典工艺,其核心原理是两种或多种矿物粉末在高温下的“固态反应”。这里的“固态”是一个宏观概念,微观上,物质通过扩散进行转移,而颗粒表面形成的微量液相薄膜,则如催化剂般极大地促进了烧结致密化进程。

烧结莫来石的工艺目标非常明确:在确保高纯度与高莫来石含量的同时,实现材料的高度致密化。这要求原料足够精细,烧结温度通常需达到1700℃以上,以驱动化学反应趋于完全。原料的选择直接影响最终产品的质量与成本,从高纯氧化铝与高岭土的“经典组合”,到经过提纯的铝土矿,不同的配方路线对应着不同的性能与经济性。

评价烧结莫来石的质量,关键在于相组成与致密度的双重达标。例如,上世纪80年代的优质产品,其Al₂O₃含量稳定在72%左右,莫来石含量高达90%~95%,体积密度可达2.85 g/cm³,这些指标至今仍是衡量产品优劣的重要参考。然而,要精确评定一批原料的真实品质,仅凭厂商提供的指标是远远不够的。其化学成分的精确度、杂质元素的种类与含量、莫来石的实际转化率以及孔隙率分布,都需要通过专业的分析手段来验证。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

我们提供的质量控制解决方案,能够通过X射线衍射(XRD)进行精确的物相定量分析,结合扫描电子显微镜(SEM)与能谱分析(EDS)洞察材料的微观结构与元素分布,并利用气体吸附法等手段精确测定孔隙率。这些全面的科研数据支持,是确保您采购的烧结莫来石原料满足高端应用需求的坚实保障。

| 产地 | Al₂O₃/% | SiO₂/% | Fe₂O₃/% | (Na,K)₂O/% | 杂质/% | 总气孔率(显微镜法)/% |

|---|---|---|---|---|---|---|

| 日本 | 70.83 | 27.35 | 0.76 | 0.44 | 2.09 | 8.8 |

| 日本 | 75.83 | 22.74 | 1.08 | 0.36 | 1.77 | 11.7 |

| 英国某家 | 72.83 | 22.80 | 0.44 | 0.83 | 1.67 | 7.9 |

| 中国江苏 | 72.54 | 26.37 | 0.64 | 0.16 | 1.15 | 6.4 |

| 英国Cawood Wharton 早年产品 | 显气孔率/% | |||||

| No.1 | 67.37 | 30.95 | 0.23 | 0.39 | 1.78 | 8.6 |

| No.2 | 74.35 | 24.02 | 0.34 | 0.41 | 1.45 | 13.8 |

| No.3 | 73.0 | 25.30 | 0.54 | 0.78 | 1.70 | 11~13 |

| No.4 | 72.70 | 23.05 | 1.80 | 0.53 | 4.11 | 8~11 |

硅线石族矿物(包括硅线石、红柱石、蓝晶石)的化学成分最接近莫来石,是合成莫来石的理想天然原料。其中,蓝晶石因其在加热过程中剧烈的体积膨胀(理论值高达22.6%),不能直接使用,必须经过煅烧相变。这趟“变身”之旅,本身就是一门精深的学问。

蓝晶石,其名源于希腊文“蓝色的晶体”,纯净者确实呈现迷人的天蓝色。它还有一个别名“二硬石”,形象地描述了其硬度的显著各向异性。例如,其(010)晶面的显微硬度是(100)晶面的数倍之多,这导致其极易沿(100)面解理,破碎后形成片状碎屑,而非等轴颗粒。

当蓝晶石被加热至1325~1350℃时,分解开始,至1450℃时,相变完成,原始的蓝晶石晶体转化为细柱状的莫来石晶体束和玻璃相。这些新生的莫来石晶体,与母体蓝晶石保持着特定的取向关系。然而,由于市售的蓝晶石精矿纯度有限,直接煅烧合成的莫来石材料难以满足顶级耐火材料的要求。更先进的工艺,是将少量蓝晶石与高纯高岭石、氧化铝等复合配料,在1700℃以上的高温下烧成,从而获得化学组成与晶相含量均可媲美国际顶尖水平的合成莫来石。

电熔法是制备高纯、高性能莫来石的首选路径。它以高纯氧化铝和石英(或高岭石)为原料,在电弧炉中熔融后冷却结晶。其工艺控制的核心,是在最大化莫来石晶相的同时,将残留的刚玉和玻璃相降至最低。控制不当,便会得到莫来石、刚玉、玻璃相混杂的三相材料,性能大打折扣。

成功的电熔莫来石,其Al₂O₃含量通常高于76%,外观可呈纯白色半透明状,晶体粗大,长度可达数毫米,晶间几乎没有玻璃相。这种材料的性能非常优越。

一个有趣的现象是,当向电熔莫来石中添加少量TiO₂时,钛离子并未如预期般大量固溶于莫来石晶格中。电镜分析揭示,在显微尺度上,大部分TiO₂以十字形骸晶的形式从微量的晶间玻璃相中析出。这表明,对于这类高纯体系,微量添加剂的行为可能远比宏观预想的要复杂。

此外,电熔莫来石中的晶间玻璃相在高温下并非惰性。随着温度升高,液相粘度降低,它会与莫来石晶体表面反应,溶解部分晶体,使自身成分由高硅质向高铝质转变,甚至析出二次莫来石。在更高温度下(如1700℃),这些液相还会沿着莫来石的柱状晶体间隙渗出,留下空隙。这一现象,恰恰是促进电熔莫来石颗粒与氧化铝微粉在后续制品烧结过程中发生反应、形成牢固结合的关键机制。

现代高性能耐火材料的设计,早已超越了单一原料的思维定式,进入了“复合材料”的时代。其核心理念在于,通过巧妙搭配不同性质的原料,来平衡甚至化解材料内在的性能矛盾,例如高致密度与抗热震性之间的冲突。

除了烧结与电熔的莫来石和刚玉,堇青石(Cordierite, Mg₂Al₄Si₅O₁₈)是另一种重要的合成原料。它并非传统意义上的耐火材料,熔点仅约1470℃,但其极低的热膨胀系数使其成为提升制品抗热震性的“特效添加剂”。在一些服役温度低于1200℃的长寿热工设备中,引入预合成的堇青石,是一种行之有效的策略。

以一种用于大型高炉的Al₂O₃含量73%的耐火砖为例,其显微结构堪称多相非均质体系的典范,与传统“均匀莫来石砖”的概念大相径庭。

| 物理性能 | 数值 | 备注 |

|---|---|---|

| 化学组成 (Al₂O₃) | 73.10% | 主体成分 |

| 显气孔率 | 13-14% | - |

| 体积密度 | 2.68-2.75 g/cm³ | 结构致密 |

| 荷重软化温度 | >1700℃ | (0.2MPa) 高温强度优异 |

| 耐压强度 | 125.9-146.2 MPa | 结构强度高 |

| 重烧线变化 (1600℃, 3h) | +0.8% | 存在二次莫来石化膨胀 |

| 蠕变率 (1400℃, 0.2MPa, 50h) | 0.06% | 高温下几乎无蠕变 |

| 蠕变率 (1550℃, 0.2MPa, 50h) | 1.05% | 在苛刻条件下仍表现出优异的抗蠕变性 |

该砖的性能数据完美印证了其设计的巧妙。极高的荷重软化温度和极低的蠕变率,证明了其卓越的高温力学性能。而1600℃下+0.8%的重烧线变化,恰恰是红柱石二次莫来石化反应的直接体现。这种“塑性”的微膨胀,在热应力下是可控的,避免了异常膨胀带来的风险,巧妙地解决了传统Al₂O₃-SiO₂系材料长期使用下的收缩问题。

总而言之,从莫来石的原子级结构调控,到宏观的复合材料设计,现代耐火材料科学展现了其深度与复杂性。最终产品的卓越性能,源于对每一种原料特性的深刻理解,以及对它们在高温下相互作用的精准预测和控制。这正是一门在烈火中淬炼出的科学与艺术。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价