在现代工业的炽热心脏——从玻璃熔窑到炼焦高炉——耐火材料是沉默的守护者。它们并非永恒不变,而是在数年乃至数十年的服役期内,于极限温度和化学侵蚀的双重压力下,上演着一场深刻而复杂的微观演变。本文将深入剖析两大核心耐火体系——硅质材料与氧化铝(刚玉)材料——在实际应用中的蜕变过程,揭示其性能演化、损伤机制以及背后深刻的材料科学原理。

硅砖,作为玻璃熔窑和焦炉等关键热工设备的首选砌体材料,其长寿的奥秘隐藏在一种独特的自适应机制中。在长期的高温梯度作用下,一块原本均质的硅砖会逐渐演化出类似地质岩层般的分带结构,每一层都对应着一个特定的温度区间和稳定的物相组合。

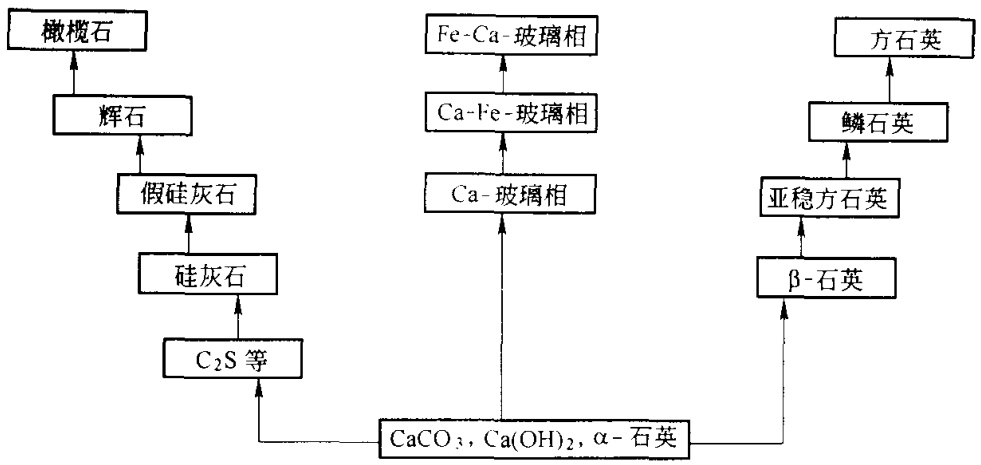

想象一块硅砖,其工作面直接面对着1500°C以上的高温熔体,而其冷端则暴露在相对较低的温度环境中。这种巨大的温差驱动了二氧化硅(SiO₂)晶型的缓慢转变,形成了几个特征鲜明的区域:

这种分带现象,被早期研究者(如I.S. Belyankin)总结为“硅砖律”,它揭示了硅质材料在热梯度下相组成变化的普适规律。无论是玻璃窑顶还是焦炉炉衬,其用后残砖的剖面都清晰地印证了这一法则。

一个曾让工程师们顾虑重重的问题是:为窑顶增加保温层是否会加速硅砖的熔蚀?实践给出了出人意料的答案。保温确实显著提升了硅砖冷端的温度(从300-400°C升至1200-1300°C),但并未加速其表面损耗。相反,由于温度梯度减缓,纯净的方石英带厚度反而大幅增加(从80-100mm增至约200mm),将熔点较低的硅酸盐富集带向冷端推移。拆窑后发现,硅砖表面的熔蚀量微乎其微。事实证明,只要砌筑质量过关,保温不仅安全,还能优化窑体结构,是节能降耗的关键举措。

焦炉的工作温度通常低于1300°C,不足以大量形成方石英。因此,其相变主要表现为石英向鳞石英的转化。但长达20-25年的服役周期,使得这一过程进行得异常充分。热量由燃烧室传向炭化室,导致燃烧室一侧温度更高,鳞石英晶体粗大,并伴有α-方石英共生。而杂质则倾向于在温度较低的炭化室一侧富集,形成的液相促进了表面致密化,反而提高了耐磨性,为焦炉的长寿贡献了力量。

以下表格数据直观展示了用后焦炉硅砖从炭化面(试样5)到燃烧面(试样1)的化学组分迁移趋势,清晰地反映了杂质向冷端富集的过程。

| 组分 | 试样 1 (热端) | 试样 2 | 试样 3 | 试样 4 | 试样 5 (冷端) |

|---|---|---|---|---|---|

| CaO | 1.16 | 1.53 | 1.77 | 1.96 | 2.02 |

| MgO | 0.35 | 0.26 | 0.44 | 0.44 | 0.40 |

| Al₂O₃ | 0.44 | 0.62 | 0.74 | 0.72 | 0.75 |

| Fe₂O₃ | 0.70 | 1.44 | 1.86 | 2.12 | 2.00 |

| Na₂O | 0.02 | 0.02 | 0.02 | 0.02 | 0.02 |

| K₂O | 0.10 | 0.03 | 0.03 | 0.03 | 0.03 |

如果说硅砖的智慧在于“顺势而为”的相变分层,那么氧化铝(Al₂O₃)基材料的性能则取决于“精雕细琢”的微观结构控制。作为更高端的耐火材料和先进陶瓷,其性能的上限几乎完全由纯度与烧结过程中的晶粒生长行为所决定。

自然界中的铝土矿需要通过拜耳法(Bayer Process)等化学手段提纯,转化为氢氧化铝,再经煅烧脱水。这个过程并非一步到位。在最终生成最稳定的α-Al₂O₃(刚玉)之前,材料会经历一系列亚稳态的过渡相(如γ, η, δ, θ等)。这些过渡相结构无序、比表面积高,是优质的催化剂载体,但对于结构陶瓷而言,我们的目标是获得完全转化的、致密的α相。

烧结是使氧化铝粉末颗粒致密化,形成坚固多晶陶瓷的关键工序。理想的显微结构是均匀、细小、等轴的晶粒紧密结合。然而,一个幽灵始终困扰着材料科学家——晶粒异常长大(Abnormal Grain Growth, AGG)。即少数晶粒像失控的巨人,吞噬周围的细小晶粒,长成尺寸远超平均水平的巨型晶体,导致材料结构不均、性能下降。

长久以来,关于AGG的成因争论不休。最初认为是不均匀的原始粒度和晶界迁移速率过快所致。但近几十年的研究,随着分析技术精度的飞跃,焦点逐渐集中到了一个令人惊讶的因素上:微量杂质。

研究表明,即便是ppm(百万分之几)级别的杂质,也足以在高温下于晶界处形成微量的液相,极大地改变晶粒长大的动力学。

这就引出了一个核心问题:对于高性能氧化铝陶瓷,原料的纯度控制和烧结添加剂的精确调配,是决定最终产品成败的命脉。如何精确厘定这些影响万千的微量元素含量与分布?这已经超出了常规生产检测的范畴,必须依赖专业的第三方分析。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。我们提供精密的化学成分分析和显微结构表征服务,能够精准测定ppm级的痕量杂质,并分析其在晶界、晶内的分布状态,为您的烧结工艺优化、质量控制和新材料研发提供坚实的数据支持。欢迎沟通交流,电话19939716636

美国铝业公司(Alcoa)的Tabular Alumina(简称T-氧化铝)是全球闻名的高端耐火原料。其名称曾引发一个流传甚广的误解,即认为其晶体呈“板状”。然而,事实并非如此。

| 名称 | SiO₂ | Al₂O₃ | Fe₂O₃ | CaO | MgO | K₂O | Na₂O |

|---|---|---|---|---|---|---|---|

| 国产烧结刚玉-1 | 0.18 | 99.40 | 0.10 | 0.13 | 0.10 | 0.05 | 0.19 |

| 美国T-氧化铝 | 0.04 | 99.37 | 0.05 | 0.10 | 0.01 | <0.01 | 0.18 |

| 欧洲T-氧化铝 | 0.04 | 99.66 | 0.04 | 0.16 | 0.01 | <0.01 | 0.26 |

对比可见,不同来源的高端烧结氧化铝在主含量上相差无几,性能的差异化根源,正是在于那不足1%的杂质种类、含量及其在烧结过程中对微观结构演化的深刻影响。

总而言之,无论是硅砖在温度梯度下的宏伟分异,还是刚玉在烧结过程中的微观博弈,都向我们揭示了一个朴素而深刻的真理:材料的宏观性能,终究是其微观结构与演变历史的忠实投影。洞察并掌控这些发生在原子与晶粒尺度的戏剧,是推动耐火材料技术不断向前发展的核心驱动力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价