回转窑窑口浇注料施工技术规程与质量控制要点

回转窑窑口是整个窑系统热工、机械和化学侵蚀应力最为集中的区域之一。其浇注料内衬的施工质量直接决定了窑口部位的结构完整性与使用寿命,对保障整条生产线的稳定运行至关重要。一套严谨、规范的施工技术方案是实现其长期可靠性的根本保障。

标准化施工流程

一个完整的窑口浇注料施工周期,应遵循一个逻辑清晰且环环相扣的作业流程。这不仅是工序的简单排列,更是确保每一步质量到位的系统性保障。

施工主线: 筒体清扫 → 结构件安装检查(筒体、挡砖圈、护铁) → 锚固件焊接及膨胀处理 → 支模 → 浇注料搅拌与浇注 → 养护及拆模 → 最终检查

施工准备阶段:基础检查与确认

万丈高楼平地起,任何施工的起点都是对基础条件的彻底检查。此阶段的核心任务是与业主方共同评估施工界面的状态,并为后续工序扫清障碍。

- 现场清理与联合检查: 彻底清除施工部位的粉尘、旧料残余及其他杂物。随后,必须与业主单位共同对窑口护铁、挡砖圈的烧损情况、窑筒体(胴体)的表面变形及氧化层进行联合检查,并形成双方共同确认的记录。

- 结构件处理:

- 窑口护铁: 若发现松动,需重新紧固螺栓并校正其位置;若烧损严重,则应坚决予以更换。

- 挡砖圈: 对于脱焊部位,必须重新进行补焊处理。对严重烧损的挡砖圈(原则上厚度不应低于 50mm),也需进行更换。

- 筒体变形与氧化: 应对筒体变形的部位进行测量和拍照存档,以便对相应位置的锚固件尺寸进行调整。对于筒体表面存在氧化层的区域,在焊接锚固件前必须对焊接点进行彻底打磨,以确保焊接强度。

锚固系统设计与施工

锚固件是浇注料与窑筒体之间的“骨架”,其设计合理性与焊接质量直接决定了浇注体的整体稳定性和抗剥落能力。

锚固件的选型与布局

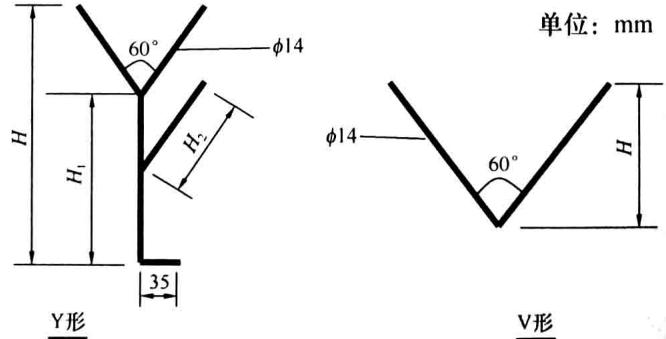

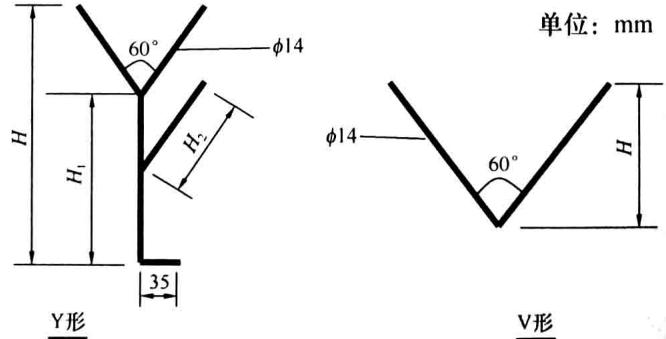

根据窑口工况,通常采用不同形态的锚固件组合,如下图所示。

图1 窑口锚固件形状示意图

图1 窑口锚固件形状示意图

不同窑径下锚固件的具体尺寸、数量和布局间距需严格遵循设计规范。具体参数可参照下表。

表1 不同窑口锚固件尺寸参考

| 窑径 (m) |

参数 |

Y1型 |

Y2型 |

V型 |

备注 |

| φ1.0 |

H/mm |

180 |

200 |

55 |

|

| H1/mm |

110 |

120 |

|

|

| H2/mm |

70 |

80 |

|

|

| 个数 |

62 |

250 |

300 |

|

| 间距/mm |

200×100 |

260×100 |

100×100 |

|

| φ4.8~φ5.6 |

H/mm |

200 |

220 |

55 |

|

| H1/mm |

120 |

130 |

|

|

| H2/mm |

80 |

90 |

|

|

| 个数 |

75 |

150 |

400 |

|

| 间距/mm |

200×100 |

200×100 |

100×100 |

|

| φ6.0 |

H/mm |

250 |

|

55 |

|

| H1/mm |

150 |

|

|

|

| H2/mm |

100 |

|

|

|

| 个数 |

200 |

|

600 |

|

| 间距/mm |

200×100 |

|

|

|

焊接布局通常采用 200 mm × 200 mm 的间距,并以“八字形”交错排列,以形成更有效的抓附力。焊接后必须做好膨胀处理。若设计要求在窑筒体涂刷沥青,则必须待沥青完全干固后方可进行浇注作业。

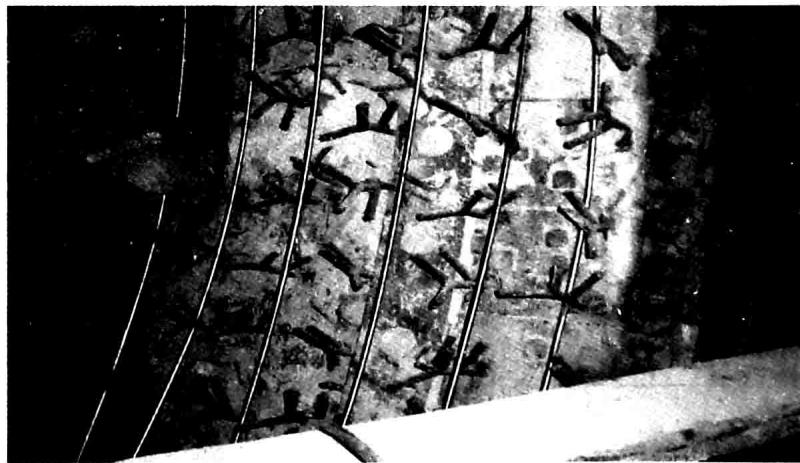

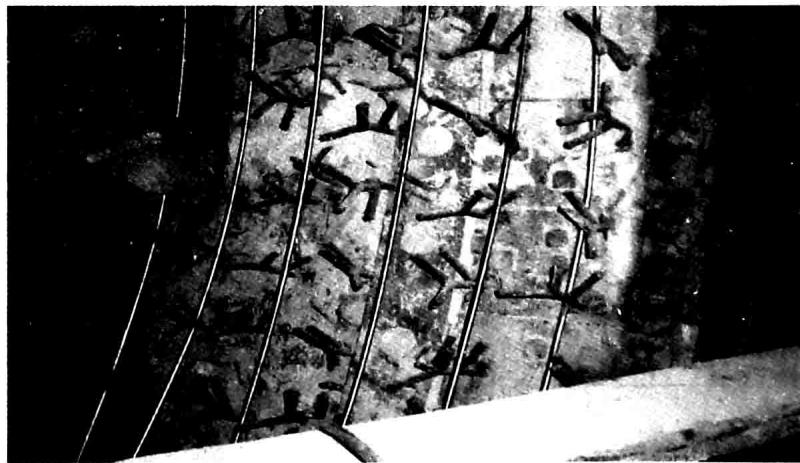

焊接工艺与质量控制

锚固件的焊接质量是隐蔽工程中的重中之重,任何瑕疵都可能在高温运行中被放大,导致内衬局部甚至大面积脱落。

- 材料确认: 焊接前,必须严格确认锚固件材质与所用焊条的牌号是否匹配且符合设计要求。

- 焊接要点:

- 加工用的不锈钢焊条头长度不宜超过 4 cm。

- 焊缝必须饱满,过渡平滑,外形成型美观。

- 焊接后需仔细检查,确保无裂纹、夹渣等缺陷。

- 以A402(国标E5015)焊条为例,焊接电流应控制在 120 A (±20%) 范围内,以确保焊透深度和焊缝质量。

- 焊接工作完成后,必须邀请业主方代表进行现场质量确认。

图2 锚固件焊接质量现场示例

锚固件的材质、焊接工艺的正确执行以及焊缝的无损检测,共同构成了浇注料内衬质量的基石。在实际工程中,对于关键部位的焊接质量进行专业的第三方检测,是规避潜在风险的有效手段。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测窑口浇注料及锚固件焊接质量,可靠准确。欢迎沟通交流,电话19939716636

浇注料的制备与浇注

这是将设计转化为实体的核心环节,对操作的精细度要求极高。

- 模板支撑(支模): 模板尺寸需力求精确,支撑必须牢固。板间拼接要严密,防止在后续振捣过程中发生漏浆,影响浇注体密实度。

- 搅拌工艺:

- 水量控制: 窑口浇注料通常需水量较小,必须严格按照厂家提供的说明书控制加水量,过多的水会严重削弱材料的最终强度和性能。

- 搅拌批次与时间: 一次搅拌的量,应以能在 15 分钟内施工完毕为准。搅拌采用“两步法”:先将骨料、粉料和结合剂干混 2 分钟,使其充分均匀;然后加入约 80% 的水进行湿搅,并根据物料的干湿状态酌情加入剩余的水,总湿搅时间为 3 分钟。

- 胶料使用: 若采用含胶料的配方,其加胶水量和水泥用量应严格遵照产品说明。

- 浇注与振捣:

- 分层与厚度: 铺料层的高度一般控制在 300-400 mm。当采用插入式振动棒时,浇注层的厚度不应超过振动棒有效作用长度的1.25倍。

- 振捣技术: 振捣时间要适度,以浇注料表面均匀泛浆为准,切忌过振。振动棒严禁触碰锚固件。为确保层间结合紧密,振动棒应插入下层浇注料 30 mm 以上。操作时讲究“快插、轻拔、慢移动”,避免形成空洞。

- 膨胀缝与防水:

- 膨胀缝: 必须在浇注过程中预留膨胀缝,切不可遗漏。通常环向每隔 800 mm 设置一道,若纵向长度超过 1 m,则需在中间加设一道(缝尺寸:L × 120 mm × 5 mm)。

- 防水隔离: 在浇注料与耐火砖的交界处,应用五合板或塑料薄膜进行隔离,防止耐火砖吸潮或浇注料失水,二者都会影响材料性能的正常发挥。

- 排气孔: 为确保后期烘烤过程中水蒸汽能顺利排出,防止因内压过高导致炸裂,施工中必须按要求预留足够的排气孔。

后期养护与升温制度

施工的最后环节是确保浇注料性能得以完全发展的关键。

- 静置养护: 浇注完毕后的 12 小时内,绝对禁止转窑。若业主方在此期间确有转窑需求,必须提前与施工单位沟通协商,寻求变通方案。

- 升温控制: 严格参照浇注料厂家提供的升温曲线进行烘烤。在升温过程中,可根据窑内实际情况,适当拉长火焰或将燃烧器向窑内推进,避免高温火焰直接灼烧新浇注的部位。

通过对以上各个环节的精细化控制,才能最终确保窑口浇注料达到预期的设计性能和使用寿命,为水泥生产线的长期、高效运行提供坚实保障。

图1 窑口锚固件形状示意图

图1 窑口锚固件形状示意图

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价