作为现代洁净钢生产流程中的核心装备,LF炉(钢包精炼炉)承担着钢水成分微调、温度控制及夹杂物去除的关键任务。为了实现这些冶金功能,其内部构筑了一个极为严酷的工作环境,对炉衬所使用的耐火材料提出了近乎极限的性能要求。可以说,LF炉内衬的寿命直接关系到生产成本与效率,而其工作条件正是决定炉衬寿命的根本因素。

这些挑战可以归结为几种相互交织的侵蚀机制:

1. 极端高温与剧烈热震

LF炉的精炼过程是一个漫长的加热保温过程,钢水温度普遍维持在1700°C的高位。在电弧加热的热点区域,局部温度甚至会瞬时突破2000°C。这种极端高温本身就是对耐火材料耐火度与高温稳定性的严峻考验。更为棘手的是,LF炉采用的是间歇式作业。每一炉钢水处理完毕后,炉衬便会经历一次快速的降温过程,而在下一炉次开始时又迅速升温。这种频繁的、大幅度的温度波动导致了强烈的热震应力,极易引起耐火材料内部的微裂纹扩展,最终导致结构性剥落和损坏。

2. 强碱性熔渣的化学侵蚀

为了实现脱硫、去夹杂等精炼目标,LF炉渣通常为高碱度渣。在漫长的精炼周期中,熔渣与炉衬材料进行着持续的化学反应。实际生产中,熔渣的碱度波动范围相当大,一般在2到3.5之间,在某些工艺阶段甚至会攀升至5。这种剧烈变化的化学环境,要求炉衬材料必须具备极强的抗碱性侵蚀能力,否则熔渣会持续渗透、熔损耐火材料,尤其是在渣线区域,侵蚀尤为严重。

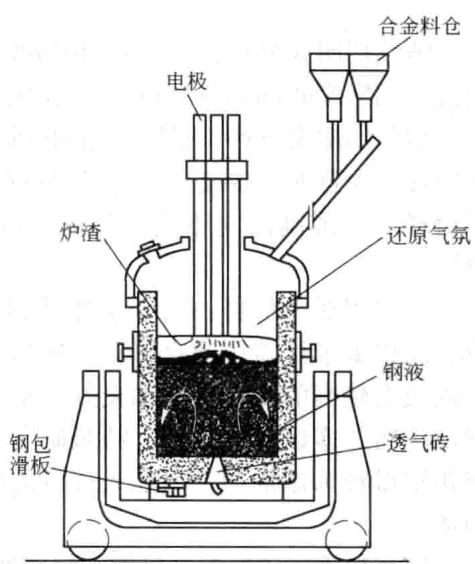

图1 LF炉设备示意图

3. 钢水与气流的物理冲刷

为了保证钢水成分和温度的均匀性,LF炉底部设置有透气砖,通过吹入氩气来强制搅动钢水。这种强烈的熔体流动,对炉底、炉壁,尤其是透气砖周围的耐火材料形成了持续的、高强度的物理冲刷和磨损。钢水的湍流作用会不断带走被侵蚀疏松的材料表层,加速整体损毁进程。

4. 强还原气氛与真空环境的叠加影响

精炼后期,为了对钢水进行脱氧,会加入铝、硅等强还原剂,使得炉内形成强还原性气氛。这些还原剂不仅与钢水中的氧化物反应,也可能与耐火材料中的氧化物(如SiO2、MgO)发生化学反应,导致材料化学成分改变、结构破坏。

此外,许多高端钢种还需要在真空环境下进行处理,平均每炉的真空处理时间超过30分钟,其中在66.67~200Pa的极限真空度下甚至需要保持15分钟以上。真空条件会加剧某些耐火材料组分的分解或挥发,进一步降低其服役性能。

准确评估耐火材料在上述多重耦合因素作用下的性能演变,是优化炉衬设计、延长其使用寿命的关键。这需要精密的实验分析与数据支撑。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价