对于追求高品质钢材的钢铁企业而言,钢水纯净度是决定最终产品性能的生命线。在转炉炼钢流程中,一个长期困扰着生产一线工程师的技术症结,便是如何有效控制出钢过程中的下渣量。一旦操作不当,富含磷氧化物(P2O5)的高氧化性炉渣进入钢包,后续的一系列精炼操作将面临严峻挑战。

炉渣的混入会直接破坏钢液内部的化学平衡。在脱氧合金化过程中,钢液氧化性降低,这将诱使炉渣中的磷和氧重新溶入钢水,造成“回磷”现象,不仅污染了钢水,还无谓地消耗了宝贵的脱氧剂和合金元素。过量的炉渣还会增加钢水中的非金属夹杂物数量,为后续的精-炼工序带来额外负担,延长处理时间,并加剧对钢包耐火材料的侵蚀。因此,一套行之有效的挡渣出钢工艺,对于冶炼特殊钢与优质钢,是不可或缺的关键环节。

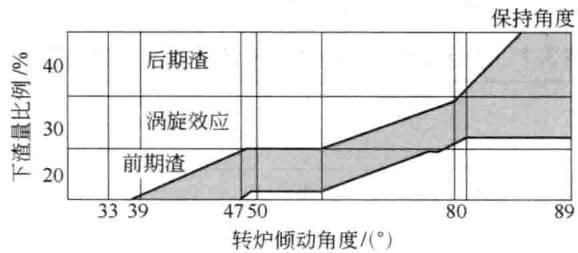

转炉出钢时,密度较小的炉渣自然浮于钢水之上。然而,在倾动出钢的动态过程中,炉渣仍有多种途径进入钢包。通常,下渣可归纳为三个主要来源:

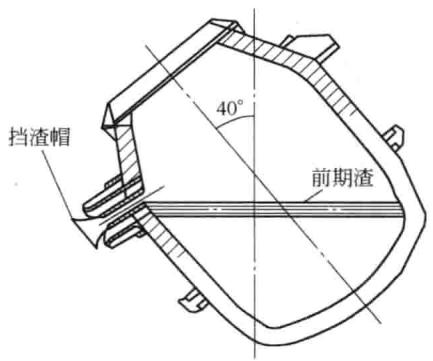

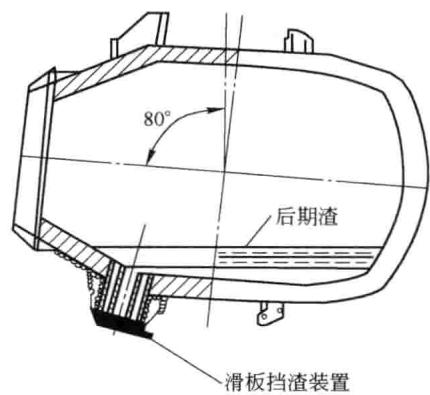

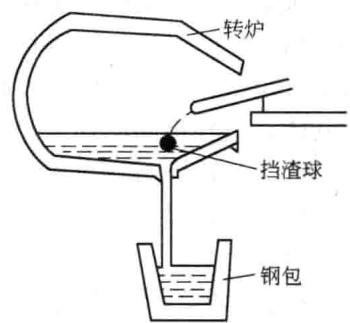

图3 转炉出钢过程下渣量构成

挡渣出钢技术的核心目标,就是精准拦截这些炉渣,特别是针对过程渣和后期渣,确保实现渣与钢的有效分离。目前,工业界已开发出挡渣球、挡渣塞、滑板法等多种技术路径。

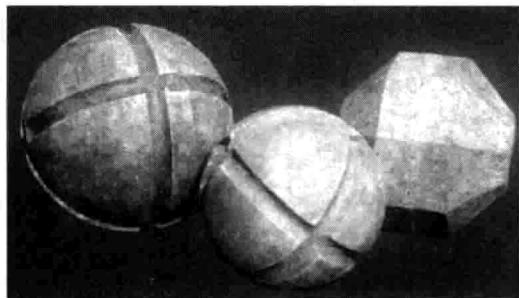

挡渣球是一种基于密度差异实现物理封堵的经典方法。它由铁芯和外部包裹的耐火材料构成,其整体密度被精确控制在4.3~4.4 g/cm³,介于钢水(密度更高)和炉渣(密度更低)之间。

图4 现场使用的挡渣球

工作原理与操作:当炉内钢水倾出约3/4至4/5时,操作人员通过专用工具将挡渣球投放到出钢口上方的钢液面。由于密度特性,它能稳定地悬浮在渣-钢界面。随着钢液面下降,出钢末期形成的漩涡会将挡渣球吸向出钢口,从而像一个瓶塞一样将其堵住,有效阻止后期渣的流出。

为了提升挡渣球在高温下的抗热震性能和挡渣效率,业界还开发了石灰质挡渣球。其制备工艺更为精细,在铁芯外层先包裹一层耐火纤维作为缓冲,外壳则采用白云石、石灰等为骨料,并以合成树脂或沥青作为黏结剂。

图5 转炉出钢时挡渣球工作示意图

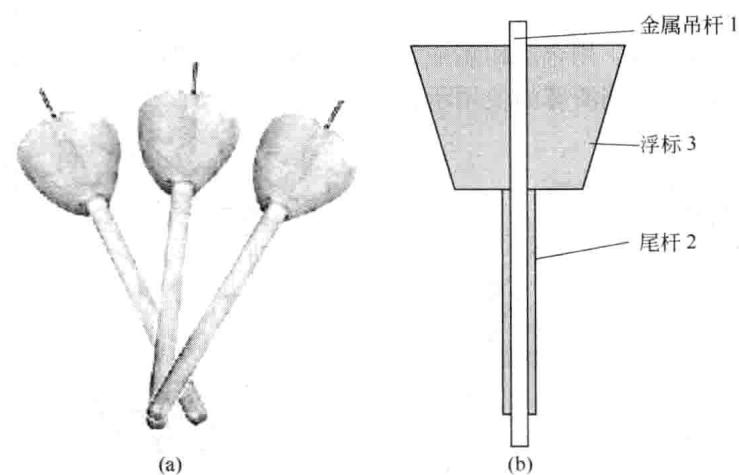

挡渣塞可以看作是挡渣球的升级版,其外形经过优化设计,挡渣效率更高。它通常被制成上部为倒锥体、下部为塞棒的“镖”状结构。

图6 挡渣塞(镖)实物图(a)与结构示意图(b)

工作原理与结构优势:其锥形头部能够更好地契合出钢口漩涡的漏斗形态,实现更高效的封堵。一些改良设计还在锥体上增加导流的小圆槽,并将下部塞杆改为六角锥形,以增强抑制钢流漩涡的能力。操作时,通过专用机械臂(结构示意图中的金属吊杆1)将挡渣塞对准出钢口投放,其尾杆(2)插入出钢口。在钢流的强大抽力下,挡渣塞能够稳定地定位在出钢口,不会发生偏离,而其浮标部分(3)则起到主要的挡渣作用。

挡渣球与挡渣塞因其成本低廉、操作简便,成为了目前国内钢厂应用最广泛的两种挡渣方法。这两种挡渣耐材的理化指标对其性能至关重要。

表1 某企业生产的挡渣球和挡渣塞典型理化指标

| 名称 | 挡渣球 | 挡渣塞 | |

| 塞头部分 | 塞杆部分 | ||

| w(Al2O3+SiO2+Fe2O3)(不小于)/% | 80 | 80 | 78 |

| 体积密度(不小于)/g·cm-3 | 4.0 | 3.5 | 2.6 |

| 耐压强度(不小于)/MPa | 20 | 45 | 30 |

要确保挡渣器具在严苛的高温环境下可靠工作,其理化性能必须严格达标。体积密度直接决定其在渣-钢界面的悬浮状态,而耐压强度和化学成分则关系到其耐冲刷和抗侵蚀能力。因此,对这类耐火材料进行精确的性能检测与质量控制,是保障挡渣成功率的前提。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测挡渣球及挡渣塞理化性能,可靠准确。欢迎沟通交流,电话19939716636

滑板法挡渣代表了更为精密的自动化挡渣技术。其核心是在转炉出钢口部位安装一套类似于滑动水口的耐火元件,通过机械或液压系统驱动滑板开闭,从而像阀门一样控制钢流与渣流。

工作流程:

转炉滑板法的挡渣效果通常优于挡渣球和挡渣塞,控制更为精准。但其缺点也同样突出:设备系统复杂,初始投资和维护成本高昂,操作要求也更高。装置安装在出钢口附近,长期受高温和吹炼期炉口喷溅的影响,安装与拆卸维护均存在不便。如何在挡渣效率、运营成本与维护便利性之间做出权衡,是各大钢厂在选择挡渣技术时必须面对的课题。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价