作为现代工业的脊梁,钢铁是应用最广的金属材料。自然界中,铁元素以其约5.1%的丰度位居地壳元素含量第四位,仅次于铝。但由于其化学性质活泼,铁元素并非以单质形态存在,而是以化合物——即铁矿石——的形式深藏于地壳之中。将这些矿石转化为我们日常所见的钢材,需要依赖一系列复杂而精密的冶金工艺。

从宏观上看,从矿石中提取黑色金属的技术路径可分为两大类:火法冶金与电冶金。

在实践中,钢铁的生产牢牢地扎根于火法冶金,而有色金属的生产则常常是火法与湿法并用。

深入到钢铁火法冶炼的内部,根据其工艺流程与技术特点,主要演化出了三种不同的技术路线。

间接炼钢法 (高炉-转炉长流程) 这堪称是现代钢铁工业的基石。该方法分为两步:首先,将铁矿石送入高炉中进行还原反应,熔炼成液态生铁(即高炉炼铁);随后,将高碳的生铁转运至转炉或电炉中,通过吹氧等方式进行氧化精炼,脱去多余的碳及杂质,最终得到钢水。这条“高炉炼铁→转炉炼钢”的两步法工艺,因其技术成熟、生产效率高、单位成本低,成为了全球大规模钢铁生产的主导模式。

直接炼钢法 (直接还原) 该方法试图跳过高炉炼铁环节,从铁矿石一步到位炼成钢。其核心在于,不使用高炉和昂贵的冶金焦炭,而是在直接还原炉内,利用气体(如天然气重整气)或固体还原剂,将铁矿石还原成一种碳含量低(通常<1%)、含有部分杂质的半熔融固体产物——海绵铁(DRI, Direct Reduced Iron)。这种海绵铁可作为优质废钢的替代品,成为电炉炼钢的理想炉料,由此构成了“直接还原—电炉”串联的新型生产工艺。不过,这条路径虽然流程更短,也规避了高炉中的氧化还原过程,但它对原料品位和能源质量要求苛刻,铁的回收率和电耗也相对较高,因而尚未成为大规模工业生产的主流,更多是在特定资源禀赋的地区,作为传统钢铁生产流程的一种补充。

熔融还原法 (Smelting Reduction) 这是一种非高炉炼铁的前沿技术。它直接在高温熔融状态下,使用普通煤粉代替焦炭,将铁氧化物还原成金属铁。其产品是可直接送往转炉精炼的液态铁水。熔融还原法摆脱了对焦炭的依赖,显著简化了工艺,并有望降低投资和生产成本,被普遍视为未来钢铁冶金技术的重要发展方向之一。

一个典型的现代化钢铁联合企业,其生产过程远不止于炼铁和炼钢。从源头的矿石到最终的钢材,是一条漫长而精密的产业链。

由于天然铁矿石的品位参差不齐,且含有脉石等杂质,通常不能直接投入高炉。因此,开采后的矿石需经过选矿,磨细并提纯,制成高品位的铁精粉。又因为高炉是一个气固逆流反应器,为保证炉内气体流动的顺畅和反应的稳定,对入炉原料的粒度有严格要求,松散的精矿粉必须经过烧结或球团工序,制成具有一定强度和尺寸的块状原料。

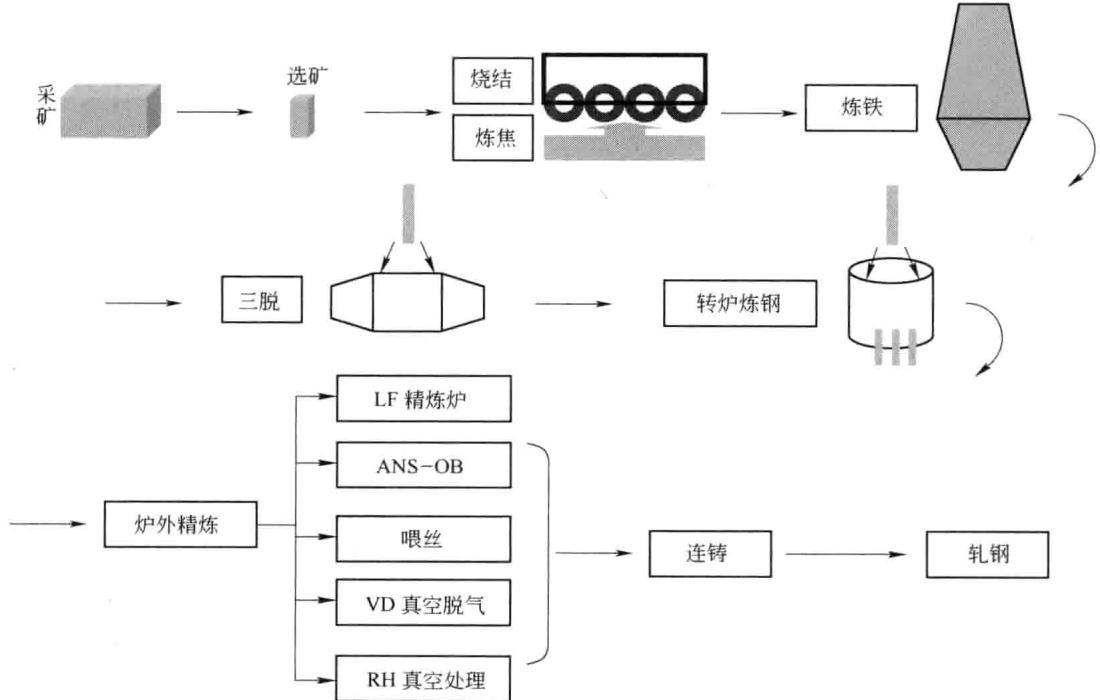

综上,一条完整的钢铁生产线,即长流程炼钢 (Long Process),通常包括采矿、选矿、烧结/球团、高炉炼铁、铁水预处理、转炉炼钢、二次精炼(炉外精炼)、连铸及轧钢等环节(如图1所示)。

图1 长流程钢铁冶金工艺示意图

图1 长流程钢铁冶金工艺示意图

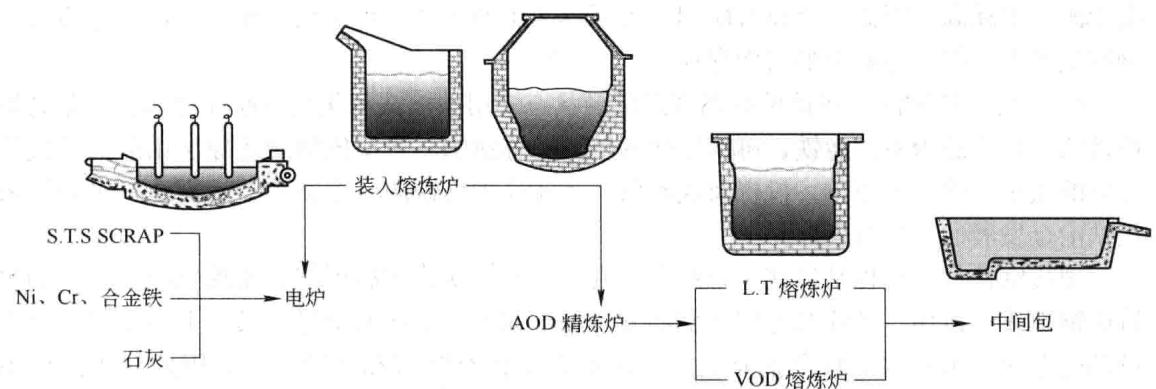

与此同时,随着全球废钢资源的日益丰富,另一条更为简洁的工艺路线——短流程炼钢 (Short Process) 应运而生。它以废钢为主要原料(也可配加海绵铁),直接送入电弧炉(EAF)中熔化,然后经过炉外精炼和连铸、轧制,最终生产出钢材(如图2所示)。相较于长流程,短流程跳过了前端的矿石处理和高炉炼铁,具有流程短、布局紧凑、建设周期快和生产灵活的优点。不过,其生产品种相对单一,对电力成本也更为敏感。目前,我国电炉钢产量约占总产量的30%,这意味着以高炉-转炉为核心的长流程工艺依然占据主导地位。

图2 短流程钢铁冶金工艺示意图

图2 短流程钢铁冶金工艺示意图

审视上述所有工艺环节,可以发现一个共性:从烧结矿的制备开始,几乎每一个核心工序都离不开高温环境。无论是高炉内上千度的炽热,还是转炉、电炉中钢水的沸腾,都对承载这些反应的窑炉容器提出了极致的耐高温、耐侵蚀挑战。采矿和选矿作为常温下的物理过程,并不涉及耐火材料。但从烧结工序往后,直至钢水浇铸,所有涉及高温熔融物料的设备,其内衬都必须由特种耐火材料构筑。因此,对钢铁冶金工艺的理解,是选择和应用合适耐火材料的根本前提。每一个环节的工艺特点、温度变化和化学环境,都直接决定了对其内衬材料的性能要求。

这种严苛的工况要求,使得耐火材料的性能评估与质量控制成为保障整个钢铁生产线稳定、高效、长寿运行的关键。从原料的化学成分分析,到成品的高温力学性能、抗热震性、耐侵蚀性测试,每一个数据都至关重要。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价