在氧化性气氛熔融炉这一严苛的工业环境中,炉衬耐火材料的性能直接决定了设备的使用寿命和运行效率。传统上,含三氧化二铬 (Cr₂O₃) 的耐火材料,特别是Al₂O₃-Cr₂O₃体系,因其卓越的抗熔渣侵蚀性而备受青睐。然而,出于成本控制、性能均衡以及对六价铬潜在环境风险的考量,耐火材料领域正积极探索“低铬化”与“无铬化”的技术路径。本文将系统梳理并深入探讨在保证甚至提升使用寿命的前提下,实现炉衬材料低铬与无铬化的关键技术策略。

直接降低Al₂O₃-Cr₂O₃质耐火材料中的Cr₂O₃含量,不可避免地会削弱其抗侵蚀能力。那么,如何在Cr₂O₃总量下降(例如低于50%)的同时,维持甚至提升炉衬的耐用性?一个核心的思路是:基质富化。

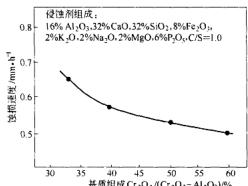

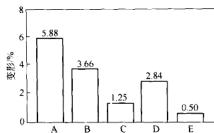

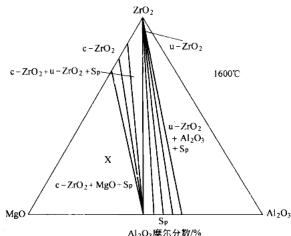

侵蚀反应往往始于耐火材料的基质部分。因此,通过策略性地将有限的Cr₂O₃集中富集在基质中,可以构建一个高抗蚀性的“防护网”,来保护主要的骨料颗粒。研究表明,当Al₂O₃-Cr₂O₃质浇注料的基质中,Cr₂O₃/(Cr₂O₃+Al₂O₃)的比例超过40%时(这大致对应于整体Cr₂O₃含量15%~20%的浇注料),其侵蚀速度会显著减缓(见图1)。这意味着,通过优化颗粒级配,以高纯刚玉为骨料,并采用高铬含量的Al₂O₃-Cr₂O₃混合粉料作为基质,即便在整体Cr₂O₃含量不高的情况下,也能实现优异的耐用性。

图1:Al₂O₃-Cr₂O₃质耐火浇注料侵蚀试验结果(1600℃,回转试验)

当单纯的基质富化仍无法满足更高要求时,引入新的高性能物相,构建三元乃至更多元的复合耐火材料,成为了一条更具潜力的技术路线。

高Cr₂O₃含量的Al₂O₃-Cr₂O₃材料虽然耐蚀,但普遍存在抗热震性不佳的弱点。氧化锆 (ZrO₂) 的引入,为此提供了完美的解决方案。ZrO₂不仅自身熔解度低、能增加熔渣黏度,其在冷却过程中的相变(四方相→单斜相)伴随的体积膨胀,可以在材料内部产生受控的微裂纹,有效吸收和释放热应力,从而显著提高材料的抗热震性。

因此,向高铬材料中添加少量ZrO₂可以改善其韧性。反之,若目标是大幅降低铬含量,则可以用更多的ZrO₂替代Cr₂O₃,开发出低铬的Al₂O₃-Cr₂O₃-ZrO₂质耐火材料。这类材料的平衡相主要由(Al₂O₃-Cr₂O₃)固溶体和不稳定的ZrO₂构成,兼具了优良的抗蚀性与抗热震性,是氧化气氛熔融炉中的一种重要选择。

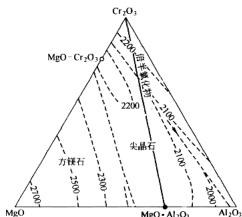

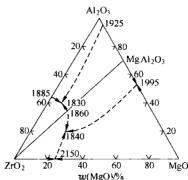

在MgO-Al₂O₃-Cr₂O₃三元体系中,不存在三元化合物,但存在着从镁铬尖晶石(MgO·Cr₂O₃)到镁铝尖晶石(MgO·Al₂O₃)的连续固溶体,即复合尖晶石。这一体系为我们提供了性能卓越的Al₂O₃-尖晶石-Cr₂O₃质耐火材料,其液相出现温度高达1925℃,具有极高的耐火度。

图2:MgO-Al₂O₃-Cr₂O₃系统内在液相线温度上推论出的相关系

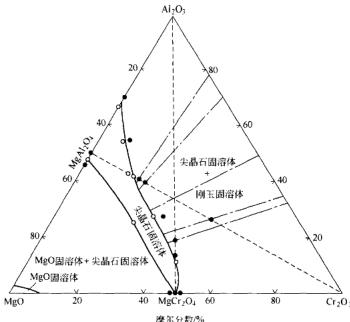

图3:1700℃的MgO-Al₂O₃-Cr₂O₃系统

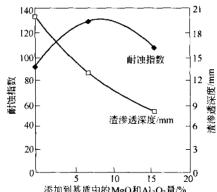

考虑到尖晶石本身对低碱度(低CaO/SiO₂比)熔渣就具有很强的抵抗能力,用其部分替代昂贵的Cr₂O₃,便能在降低成本和铬含量的同时,维持甚至超越传统高铬材料的性能。一项对比研究(见表1和图4)极为清晰地揭示了这一点。

表1:试验用烧成砖性能

| 试 样 | A | B | C | D | E | F (尖晶石-铬) | |

| 化学成分/% | Al₂O₃ | 78 | 71 | 69 | 59 | 47 | 55 |

| MgO | 15 | ||||||

| Cr₂O₃ | 7 | 15 | 20 | 30 | 50 | 20 | |

| 显气孔率/% | 19.1 | 18.3 | 17.3 | 18.5 | 19.0 | 16.2 | |

| 常温抗折强度/MPa | 80 | 85 | 110 | 100 | 60 | 96 | |

在1650℃、24小时并伴有急冷急热循环的严苛旋转侵蚀试验中,仅含20% Cr₂O₃的尖晶石-铬砖(试样F),其耐蚀性竟与含50% Cr₂O₃的传统铝-铬砖(试样E)相当,而其抗热震性则远优于高铬砖。这是因为在烧成过程中,尖晶石骨料与作为基质的Cr₂O₃粉体反应,形成了高熔点的复合尖晶石结合相,赋予了材料优异的综合性能。这一发现为开发低成本、高性能、低铬含量的熔融炉内衬材料开辟了全新的道路。

图4:试验结果对比(①数值越小,耐侵蚀性越好;②好○>△>×不好)

尽管低铬化技术取得了显著进展,但彻底的“无铬化”是最终目标。无铬化的核心挑战在于找到一种或多种材料组合,能够模拟Cr₂O₃的双重作用:低熔解度和高增黏效应。经过大量研究,几种无铬体系脱颖而出,其中以含ZrO₂和TiO₂的复合材料最具潜力。

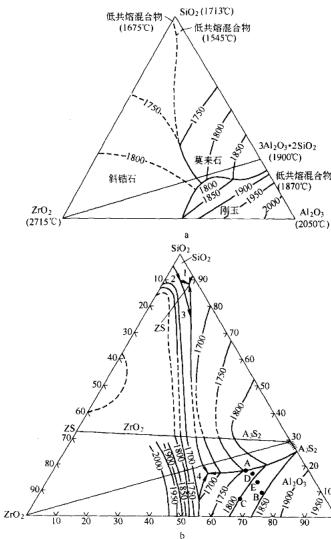

该体系以刚玉、莫来石和氧化锆为主要物相,不含Cr₂O₃,从根本上消除了环境顾虑。其设计依据是Al₂O₃-ZrO₂-SiO₂三元相图(图5)。

图5:Al₂O₃-ZrO₂-SiO₂系相图

这类材料的性能优化,关键在于基质强化和颗粒级配。通过增强基质结合、降低气孔率、提高基质熔点以及强化骨料与基质的结合,可以显著改善材料的抗蠕变性能(见表2和图6)。

表2:AZS材料性能改进试验

| 试样/性能 | A (基准) | B | C | D | E (综合改进) | |

| 显气孔率/% | 16.2 | 15.0 | 15.0 | 15.6 | 14.5 | |

| 体积密度/g·cm⁻³ | 3.29 | 3.31 | 3.43 | 3.13 | 3.30 | |

| 常温抗折强度/MPa | 88 | 103 | 103 | 95 | 91 | |

| 化学成分/% | SiO₂ | 11.9 | 9.5 | 8.3 | 15.9 | 10.3 |

| Al₂O₃ | 64.8 | 70.2 | 65.2 | 64.3 | 71.3 | |

| ZrO₂ | 23.0 | 20.3 | 26.4 | 19.6 | 18.1 | |

图6:蠕变试验结果

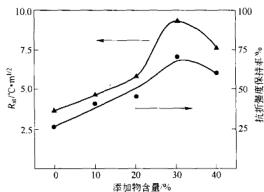

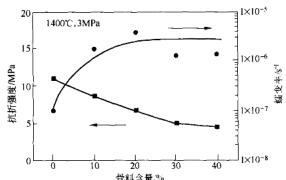

此外,通过引入特定粒径的含ZrO₂合成颗粒,可以利用其与基质的热膨胀差异及相变产生的微裂纹,有效提高材料的抗热震性(图7)。但需注意,过多的合成料会因引入低熔相而损害高温强度和抗蠕变性(图8),因此需要精确平衡。

图7:热震破坏参数与1次热震后常温抗折强度的关系

图8:MZA含量对抗折强度及1400℃下蠕变率的影响

这是目前被认为最有希望替代Al₂O₃-Cr₂O₃材料的无铬体系。其理论基础是MgO-Al₂O₃-ZrO₂三元相图(图9),该体系最低共熔温度高达1830℃以上,确保了其优异的耐火性能。

图9:MgO-ZrO₂-Al₂O₃三元系相图

图10:MgO-Al₂O₃-ZrO₂系统

设计哲学:

图13:MgO-MgO·Al₂O₃-ZrO₂中尖晶石含量与耐蚀性的关系

图14:原位尖晶石对耐蚀性及渣渗透深度的作用

图15:原位尖晶石与预合成尖晶石在抑制渗透方面的机理对比

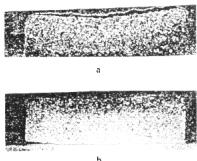

性能验证: 经过优化的MgO-尖晶石-ZrO₂浇注料,在与传统含10% Cr₂O₃的铝-铬浇注料的对比试验中,表现出了相当甚至更优的抗渣侵蚀性能和更好的抗剥落性(见表4和图18)。这充分证明了其作为高性能无铬替代品的巨大潜力。

表4:传统浇注料与改进浇注料的典型性能

| 浇注料 | 传统料 | 改进料 | |

| Al₂O₃-Cr₂O₃ | MgO-MgO·Al₂O₃-ZrO₂ | ||

| 化学成分/% | Al₂O₃ | 86.2 | 32 |

| Cr₂O₃ | 9.9 | - | |

| MgO | - | 61 | |

| ZrO₂ | - | 5 | |

| 耐蚀指数(C/S=1) | 100 | 129 | |

| 耐剥落性(JIS方法) | 7 | 9 | |

图18:侵蚀试验后的浇注料断面(a-传统铝-铬料;b-改进的无铬料)

尽管ZrO₂性能优异,但它与FeO易形成低熔点共晶(1325℃),使其在应对高FeO含量熔渣时存在短板。此时,TiO₂成为了一个更优的选择。TiO₂能与FeO反应生成熔点较高的钛酸亚铁 (FeO·TiO₂),并能有效阻止FeO向耐火材料内部渗透。

该体系的核心在于利用MgO-尖晶石(Al,Ti)质材料。通过优化基质中TiO₂/Al₂O₃的比例,可以获得兼具优良耐火性能和抗渗透性的复合尖晶石。实验证明,精心设计的MgO-尖晶石(Al,Ti)质耐火材料,其耐蚀性可与甚至超过传统的镁-铬质耐火材料(图21)。

图21:各种材质耐火材料的损毁指数

实炉应用也证实,这类材料能有效抵抗熔渣渗透,特别是限制了Fe₂O₃的侵入,表现出良好的使用前景。

从低铬化到完全无铬化,氧化气氛熔融炉耐火材料的技术发展展现了材料科学的深度与智慧。无论是通过基质富化、引入新相,还是利用原位反应,其背后都依赖于对材料相平衡、微观结构和宏观性能之间关系的深刻理解和精确调控。要成功开发并应用这些先进材料,离不开从原料到成品的全面、精准的性能检测与质量控制。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供熔融炉用耐火材料质量控制解决方案,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价