在现代社会,从城市生活垃圾、下水污泥到体量庞大的工业废弃物,如何进行有效的无害化处理,已成为衡量环境保护与技术水平的关键指标。热处理技术,作为废弃物处置的核心手段,其发展路径清晰地反映了我们对环境问题的认知深化:从最初追求减容的传统焚烧,到如今聚焦于彻底无害化与资源化的先进高温熔融技术。

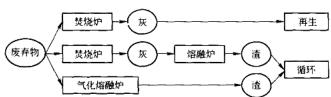

图1 废弃物处理流程演进

废弃物处理的起点,通常是旨在实现卫生处理和减少填埋体积的焚烧技术。根据废弃物的性质和处理规模,主流的焚烧炉主要有以下几种:

然而,传统焚烧技术的局限性也十分突出。其操作温度通常在1000°C以下,燃烧后的残余物——焚烧灰,呈固态。这些焚烧灰中,往往含有二噁英等剧毒物质,若直接填埋,会对土壤和地下水造成二次污染。同时,焚烧过程会排放大量CO2,给环境带来沉重负担。如何精确评估焚烧灰的组分与潜在危害,是确保环境安全的必要前提。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测焚烧灰及熔渣成分分析,可靠准确。欢迎沟通交流,电话19939716636

为了克服传统焚烧的弊病,废弃物处理技术的发展催生了高温熔融工艺。这一技术的核心思想,是在1400-1600°C的超高温环境下,将焚烧灰或废弃物本身彻底熔融、液化。其目标不再局限于减容,而是转向了更高层次的价值追求,具体可见下表。

表1 不同热处理方法的目标与问题对比

| 处理方法 | 核心目的 | 待解决问题 |

| 单一焚烧炉 | 卫生处理;减少焚烧灰量 | 二噁英生成;焚烧灰污染土壤 |

| 焚烧炉 + 焚烧灰熔融炉 | 减少焚烧灰量;焚烧灰无害化 | 焚烧阶段仍可能产生二噁英 |

| 一体化熔融炉 | 减容;无害化;控制二噁英;节能发电;减轻综合环境负担 | 技术复杂性与投资成本较高 |

从技术路径上看,高温熔融主要分为两大类:一类是作为焚烧后续工序的焚烧灰熔融,另一类则是更为先进的气化熔融。

这类设备相当于为传统焚烧炉打上了“高温补丁”,专门处理前者产生的焚烧灰。其热源多样,既有使用烧嘴的表面熔融炉、旋转熔融炉,也有利用电能的等离子熔融炉和电弧熔融炉。它们的目标很明确:将含有害物质的固态灰,在高温下转变为性质稳定的液态熔渣。

气化熔融则是一种更彻底的解决方案,它直接将废弃物处理过程置于高温熔融环境中,通常不设传统意义上的焚烧炉,从而在源头上抑制了二噁英的生成条件。

热分解气化熔融炉:该技术首先在低温、还原性气氛的热分解炉中,将垃圾分解为可燃气体和炭质残渣。随后,利用这些产物自身燃烧产生的热量,完成最终的熔融渣化。这种分步处理方式,有效抑制了二噁英的生成和CO2的排放。在某些应用中,也会看到热分解炉与旋转熔融炉组合使用的配置。

直接气化熔融炉:这是一种更为直接的工艺。它将废弃物与焦炭等燃料一同送入熔融炉内,直接进行高温熔融。过程中产生的可燃性气体可被收集用于发电,实现了能量的高效回收。该方法同样在控制二噁英和能源利用方面表现出色。

总而言之,无论是哪种路径,废弃物熔融炉都在1400-1600°C的高温下运行,确保最终的残余物(熔渣)以完全液化的形态排出。这种玻璃态的熔渣结构致密、性质稳定,重金属等有害物质被牢固地固化在其中,实现了真正意义上的无害化,为后续的资源化利用(如作为建筑材料)奠定了基础。这标志着废弃物处理从简单的“处置”向深度的“治理”和“增值”迈出了关键一步。

上一篇:蓄热室耐火材料的配置与优化策略

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价