在现代钢铁生产的连续铸造(连铸)工艺链中,中间包扮演着一个不可或缺的角色。它位于钢包与结晶器之间,作为承接和分配钢水的关键容器,其设计与运行状态直接影响着最终铸坯的质量与生产的稳定性。最初,中间包被视为一个相对简单的过渡装置,但随着市场对洁净钢、高性能钢需求的日益严苛,它的功能定位发生了根本性的变革,从一个被动的缓冲容器,演变为一个功能集成的、连续运行的冶金反应器。

中间包在物理上是一个衔接点:钢包中的高温钢水首先注入其中,经过短暂的停留后,再通过中间包底部的多个水口,均匀地分配到下方的各个结晶器中。这一过程看似简单,却蕴含了多重基础而重要的冶金目的。

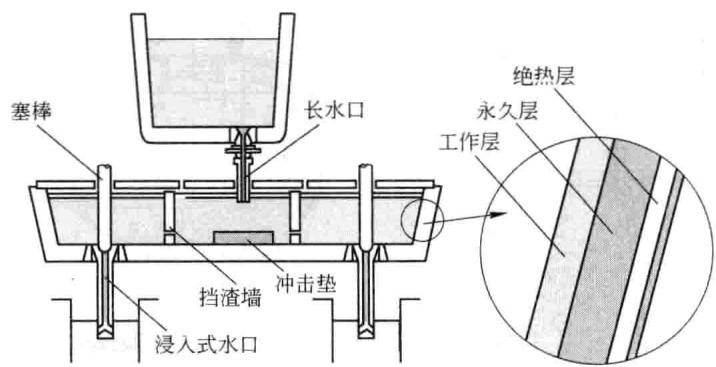

图1 中间包及其耐火材料结构示意图

在经典的连铸工艺中,中间包主要承担着以下几项传统冶金功能:

仅仅满足于上述传统功能,已无法应对生产超纯净钢、特殊钢等高端产品的挑战。由此,“中间包冶金”这一概念应运而生。它将中间包视为炉外精炼的最后一道、也是至关重要的一道工序,通过引入一系列主动控制技术,使其成为一个功能强大的冶金反应器。

在这种新的定位下,中间包被赋予了更深层次的冶金使命:

深度净化功能:为了获得高纯净度的钢液,中间包内部结构被优化设计。例如,通过设置挡墙、挡坝来引导钢水流场,延长夹杂物上浮路径;在特定位置进行底部吹氩,搅动钢液以促进夹杂物碰撞聚集;或在水口上游安装陶瓷过滤器,物理拦截微小夹杂物。这些措施能够显著降低钢中的非金属夹杂物总量。

精确调温功能:实现近液相线温度浇铸(即在尽可能低的温度下进行浇铸)是改善铸坯中心质量的关键。为确保整个浇铸过程中钢水温差小于5°C,现代中间包可采取主动降温措施,如向钢液中加入小块废钢或喷吹铁粉,精确控制钢水过热度。这有助于扩大铸坯的等轴晶区,有效减少中心偏析。

钢水成分微调:对于铝、钛、硼等易氧化且对钢性能有关键影响的微合金元素,在中间包内进行喂线添加是一种高效的策略。通过塞棒中心孔等通道向结晶器稳定喂入包芯线,不仅能实现成分的精确微调,还能大幅提高这些元素的收得率,同时避免因其氧化物(如Al2O3)导致水口堵塞的问题。

强化精炼功能:通过在中间包钢液表面铺设经过特殊设计的双层渣(或称功能性覆盖剂),可以高效地吸收从钢液中上浮的夹杂物。某些情况下,还会向中间包喂入钙线,对钢中的Al2O3等硬脆性夹杂物进行变性处理,将其转变为低熔点的复合夹杂物,从根本上改善钢水的可浇性。

在线加热功能:为实现极致的温度控制,一些高端产线甚至为中间包配备了感应加热或等离子加热系统。这些技术能够对钢水进行在线补偿加热,将浇注温度的波动范围精确控制在3-5°C以内,为实现超长炉次的稳定连浇和生产顶级质量的钢材提供了终极保障。

综上所述,现代中间包的 metallurgical functions 已经远超其作为过渡容器的初始定义。它通过集成净化、控温、成分微调、精炼乃至加热等多种功能,成为了确保钢材最终质量的核心控制单元。对这些功能的深刻理解与精准应用,直接决定了钢铁产品的性能水平与市场竞争力。因此,对中间包内部发生的复杂冶金过程进行量化分析与验证,就显得至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢水洁净度与夹杂物分析,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价