在现代钢铁冶金领域,一座大中型高炉实现超过10年甚至更长的一代炉龄,是衡量其技术水平与运营效率的核心指标。高炉作为在持续高温、高压下运行的巨型反应器,其内衬耐火材料的性能与寿命,直接决定了整个生产线的稳定性和经济效益。因此,深入理解高炉内部各区域的苛刻工况,并为其匹配最适宜的耐火材料,是高炉工程技术中的重中之重。

高炉内部是一个极为复杂的物理化学反应场,温度梯度极大,峰值可超过2000°C。炉衬不仅要抵御高温熔融,避免软化和挥发,还需具备以下综合性能:

高炉从上到下,工作环境迥异,对耐火材料的要求也各有侧重。

炉喉是高炉的“咽喉”,主要承受炉料入炉时的直接冲击和摩擦。此区域温度不高,约在400~500°C,传统上多采用致密黏土砖和高铝砖。然而,由于机械磨损剧烈,这些材料的寿命仍然有限,因此常辅以耐磨耐冲击的铸钢砖或钢板进行强化保护。

这是块状炉料下降和预热的核心区域。炉身上部温度较低,其损毁主要来自炉料的机械冲刷和随上升气流富集的碱金属蒸汽的化学侵蚀。进入炉身中部,温度升高且波动加剧,物料开始分解,此时热震破坏成为主导,其次是持续的机械磨损。

表1:高炉炉身上、中部侵蚀原因及对耐火材料的性能要求

| 侵蚀原因 | 对耐火材料的性能要求 |

| (1) 炉料下降过程的磨损 | (1) 耐压强度高 |

| (2) 上升煤气流的冲刷磨损 | (2) 抗碱金属侵蚀性好 |

| (3) 碱金属侵蚀破坏 | (3) 气孔率低 |

| (4) CO的破坏作用 | (4) 氧化铁含量低 |

此区域的选材关键在于平衡耐磨性、抗碱性和经济性。常用材料包括致密黏土砖、高铝砖和硅线石砖。对材料的要求是低气孔率、高机械强度、优良的抗碱性,并严格控制Fe2O3含量,以防止其在CO气氛下催化碳沉积,导致砖体结构破坏。

表2:高炉用高铝砖的理化指标(YB/T 5015—93)

| 项 目 | 指 标 | |||

| GL-65 | GL-55 | GL-48 | ||

| w(Al2O3)(不小于)/% | 65 | 55 | 48 | |

| w(Fe2O3)(不大于)/% | 2.0 | |||

| 耐火度(锥号CN) | 180 | 178 | 176 | |

| 0.2MPa荷重软化开始温度(不低于)/°C | 1500 | 1480 | 1450 | |

| 重烧线变化/% | 1500°C, 2h | 0 | 0 | - |

| -0.2 | -0.2 | - | ||

| 1450°C, 2h | - | - | 0 | |

| -0.2 | ||||

| 显气孔率(不大于)/% | 19 | 19 | 18 | |

| 常温耐压强度(不小于)/MPa | 58.8 | 49.0 | 49.0 | |

| 透气度 | 必须进行此项检验,将实测数据在质量证明书中注明 | |||

这一区域是高炉内工作环境最恶劣的地带之一,温度高达1400~1600°C,是初渣和金属铁形成的核心区域。炉衬面临着来自多方面的复合侵蚀:高温高碱度初渣的化学侵蚀、下降炉料和高速煤气的磨损、剧烈温变的热冲击,以及最为致命的碱金属和锌蒸汽渗透导致的碳素沉积,这种沉积会使耐火砖组织脆化,强度尽失。

表3:高炉炉身下部、炉腰侵蚀原因及对耐火材料的性能要求

| 侵蚀原因 | 对耐火材料的性能要求 |

| (1) 初成渣的化学侵蚀 (2) 下降炉料的磨损 (3) 金属铁的侵蚀破坏 (4) 煤气流冲刷磨损 (5) 热震引起的剥落 |

(1) 抗渣侵蚀性好 (2) 抗碱金属侵蚀性好 (3) 高温强度高 (4) 导热性好 (5) 气孔率低 (6) 抗热震性好 |

为应对如此复杂的侵蚀环境,该区域的耐火材料必须具备卓越的综合性能。目前的主流选择包括铝炭砖、碳化硅砖、热压小块炭砖及半石墨化碳-碳化硅砖等先进材料。

表4:高炉用烧成微孔铝炭砖的理化指标(YB/T 113—1997)

| 项 目 | 指 标 | ||

| WLT-1 | WLT-2 | WLT-3 | |

| w(Al2O3)(不小于)/% | 65 | 60 | 55 |

| w(C)(不小于)/% | 11 | 11 | 9 |

| w(TFe)(不大于)/% | 1.5 | 1.5 | 1.5 |

| 常温耐压强度(不小于)/MPa | 70 | 60 | 50 |

| 体积密度(不小于)/g·cm-3 | 2.85 | 2.65 | 2.55 |

| 显气孔率(不大于)/% | 16 | 17 | 18 |

| 铁水熔蚀指数(不大于)/% | 2 | 3 | 4 |

| 热导率(0~800°C)(不小于)/W·(m·K)-1 | 13 | 13 | 13 |

| 抗碱性(强度下降率)(不大于)/% | 10 | 10 | 15 |

| 透气度(不大于)/μm²(mDa) | 4.94×10-4(0.5) | 1.97×10-3(2.0) | 1.97×10-3(2.0) |

| 平均孔径(不大于)/μm | 0.5 | 1 | 1 |

| <1μm孔容积(不小于)/% | 80 | 70 | 70 |

氮化硅结合碳化硅砖 (Si₃N₄-SiC):通过在氮气气氛中反应烧结(3Si + 2N₂ → Si₃N₄),形成坚固的氮化硅结合相,将SiC颗粒牢固地结合在一起。这类砖性能优异,但价格昂贵,限制了其广泛应用。

半石墨化碳-碳化硅砖:采用高温电煅烧无烟煤和碳化硅为原料,高温烧成。其导热性、抗碱性、抗氧化性和抗铁水渗透性均极为出色,平均孔径可控制在1μm以下。

热压小块炭砖:具有优异的导热性和抗热震性,成为现代大型高炉炉腰、炉腹部位的重要选择。

这些高性能材料的性能指标,如孔径分布、透气度、热导率及抗碱性,对其在炉内的实际表现至关重要。因此,在选材和品控阶段,精确的物理性能检测是不可或缺的环节。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高炉耐火材料,可靠准确。欢迎沟通交流,电话19939716636

表5:NMA、NMD热压炭砖理化性能

| 性 能 | NMA | NMD | |

| 体积密度/g·cm-3 | 1.62 | 1.80 | |

| 耐压强度/MPa | 30.5 | 31.1 | |

| 灰分/% | 10 | 9.5 | |

| 渗透性/mDa | 9 | 8 | |

| 热导率/W·(m·K)-1 | 600°C | 18.4 | 45.2 |

| 800°C | 18.8 | 38.1 | |

| 1000°C | 19.3 | 32.2 | |

| 1200°C | 19.7 | 28.5 | |

表6:NMD砖和SiC砖的性能对比

| 性 能 | NMD | SiC 砖 | |

| 抗热冲击 | 最小 250°C/min |

最大 50°C/min |

|

| 热导率/W·(m·K)-1 | 600°C | 45 | 21 |

| 800°C | 38 | 19 | |

| 1000°C | 32 | 17 | |

| 1200°C | 29 | 16 | |

| 氧化临界温度/°C | 800~900 | 800 | |

| 抗碱侵蚀 | 卓越 | 优良 | |

炉腹连接炉腰与炉缸,温度高达1600~1650°C,是渣铁最终形成的区域。这里是高炉最易损坏的部位之一,承受着高温煤气流的冲刷、热态渣铁的侵蚀以及极端高温的破坏。现代高炉普遍采用冷却壁技术,通过强制水冷在炉衬表面形成保护性渣皮。此处的耐火材料选择与炉身下部、炉腰类似,包括高铝砖、铝炭砖、半石墨化碳-碳化硅砖、热压小块炭砖以及Si₃N₄结合SiC砖等。

表7:高炉炉腹的侵蚀原因及对耐火材料的性能要求

| 侵蚀原因 | 对耐火材料的性能要求 |

| (1)高温煤气流的冲刷磨损 (2)热态渣铁的冲刷侵蚀 (3)高温破坏作用 |

(1)高温耐磨性好 (2)抗渣铁侵蚀性好 (3)导热性好 |

表8:氮化硅结合碳化硅砖的理化指标(YB/T 4035—2007)

| 项 目 | 指 标 | ||||

| TDG-1 | TDG-2 | LDG | YDG | 复验允许偏差 | |

| 显气孔率(不大于)/% | 16 | 18 | 16 | 18 | +2 |

| 体积密度(不小于)/g·cm-3 | 2.65 | 2.60 | 2.45 | 2.60 | -0.05 |

| 常温耐压强度(不小于)/MPa | 160 | 150 | 150 | 140 | -20 |

| 常温抗折强度(不小于)/MPa | 45 | 40 | 40 | 40 | -5 |

| 高温抗折强度(1400°C×0.5h)(不小于)/MPa | 45 | 40 | 45 | 40 | -5 |

| 热导率(1000°C)(不小于)(参考指标)/W·(m·K)-1 | 16.0 | 15.5 | 16.0 | — | — |

| w(SiC)(不小于)/% | 72 | 70 | 72 | 70 | — |

| w(Si3N4)(不小于)/% | 20 | 20 | 20 | 20 | — |

| w(Fe2O3)(不大于)/% | 0.7 | 1.0 | 0.7 | 0.7 | — |

炉缸和炉底的耐久性,是决定一代高炉寿命的终极瓶颈。它们长期承受高温高压的液态渣铁,是整个高炉的心脏。

炉底破损机理:

炉缸破损机理: 炉缸下部与炉底相似,而上部的风口带是高炉的最高温区(1300~1900°C),热负荷极高。渣铁的周期性流动、高温煤气的冲刷以及与碱性炉渣的化学反应,都是主要的破坏因素。

表9:高炉炉缸部位耐火材料侵蚀的原因及对耐火材料的性能要求

| 侵蚀原因 | 对耐火材料的性能要求 |

| (1)铁水熔蚀及渗透 | (1)抗铁水熔蚀、抗渗透性好 |

| (2)铁水环流冲刷侵蚀 | (2)导热性好 |

| (3)碱金属侵蚀 | (3)抗碱金属侵蚀性好 |

| (4)热应力的破坏作用 | (4)气孔率低、微孔性 |

炉缸炉底结构演变: 为应对上述挑战,炉缸炉底结构发展出三大主流方案:

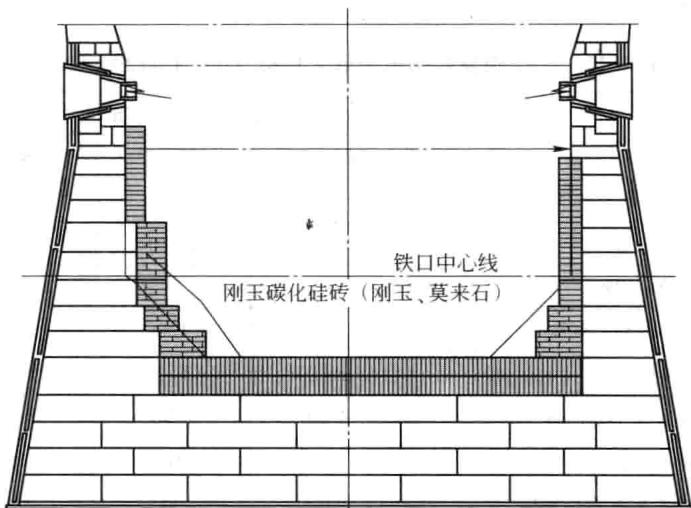

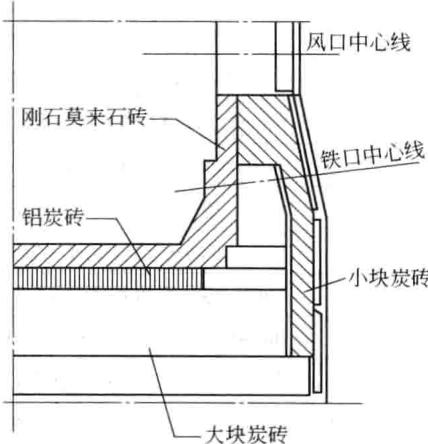

图1:高炉陶瓷杯结构示意图

图1:高炉陶瓷杯结构示意图

陶瓷杯技术的优势:

图2:我国陶瓷杯结构示意图

图2:我国陶瓷杯结构示意图

国产的塑性相复合刚玉砖、微孔刚玉砖等已在大型高炉中广泛应用,并取得了良好效果。

表10:塑性相复合刚玉砖理化指标(YB/T 4129—2005)

| 项 目 | 指 标 | |||

| ZSG-1 | ZSG-2 | ZSG-3 | ZSG-4 | |

| w(Al2O3)(不小于)/% | 80 | 75 | 70 | 78 |

| w(SiC)/% | 6~10 | 6~10 | 0~3 | 2~5 |

| w(Si3N4)/% | 6~10 | 4~8 | ||

| w(Fe2O3)(不大于)/% | 1.0 | 1.0 | 1.0 | 1.0 |

| w(Si)/% | 3~7 | 3~7 | 3~7 | 3~7 |

| 体积密度(不大于)/g·cm-3 | 3.00 | 2.90 | 2.90 | 2.90 |

| 显气孔率(不大于)/% | 15 | 16 | 16 | 16 |

| 常温耐压强度(不小于)/MPa | 110 | 90 | 100 | 100 |

| 加热永久线变化(1500°C×2h)/% | +1.0~0.2 | +1.0~0.2 | +1.0~0.2 | +1.0~0.2 |

| 荷重软化开始温度(0.2MPa,0.6%)(不小于)/°C | 1680 | 1660 | 1680 | 1660 |

| 抗碱性(强度下降率)(不大于)/% | 10 | 15 | 10 | 15 |

| 铁水熔蚀指数(不大于)/% | 2 | 3 | 1.5 | 2 |

| 抗渣性(熔蚀率)(不大于)/% | 10 | 12 | 10 | 10 |

| 热导率(800°C)/W·(m·K)-1 | 3~5 | 3~5 | 3~5 | 3~5 |

| 平均线膨胀系数(20~1000°C)/°C-1 | (5~8)×10-6 | (5~8)×10-6 | (5~8)×10-6 | (5~8)×10-6 |

表11:微孔刚玉砖的理化指标(YB/T 4134—2005)

| 项 目 | 指 标 | |

| WGZ-80 | WGZ-83 | |

| w(Al2O3)(不小于)/% | 80.0 | 83.0 |

| w(Fe2O3)(不大于)/% | 1.0 | 1.0 |

| 显气孔率(不小于)/% | 15 | 13 |

| 体积密度(不小于)/g·cm-3 | 3.1 | 3.2 |

| 常温耐压强度(不小于)/MPa | 130 | 150 |

| 铁水熔蚀指数(不大于)/% | 1.5 | 1.0 |

| 抗渣性(熔蚀率)(不大于)/% | 10 | 8 |

| 透气度(不大于)/mDa | 0.5 | 0.5 |

| 平均孔径(不大于)/μm | 0.5 | 0.3 |

| 小于1μm孔容积率(不小于)/% | 70 | 80 |

| 抗碱性(强度下降率)(不大于)/% | 10 | 10 |

| 平均线膨胀系数/×10-6°C-1 | 提供数据 | |

| 热导率(600~1100°C)(不大于)/W·(m·K)-1 | 提供数据 | |

即使拥有最先进的设计和材料,高炉炉衬的不均匀损毁依然不可避免。为避免因局部损坏而进行代价高昂的大修,在线或快速热修补技术应运而生,其中以喷补法和压入法最为常用。

通过高压空气将粒状耐火材料与水混合后喷射到待修补的炉衬表面。

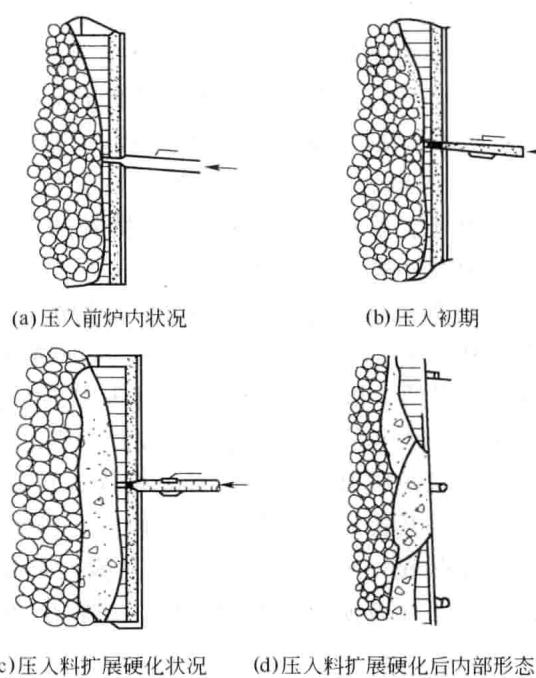

该技术可以在不停炉(仅休风)的状态下进行。通过在炉壳上钻孔,利用高压设备将浆状耐火材料(压入料)压入炉墙内壁与炉料之间的空隙。压入料在高温下迅速硬化,形成新的保护层,填补被侵蚀的区域,堵塞气体通道。

图3:压入料在高炉内的变化过程

图3:压入料在高炉内的变化过程

压入料主要分为水性结合(水玻璃、水泥等)和非水系树脂结合(酚醛树脂)两大类。对于大型高炉,为追求更高的安全性和效率,多采用酚醛树脂结合的压入料。

表12:高炉用非水系压入料产品理化指标(YB/T 4153—2006)

| 项 目 | 指 标 | ||

| YRL-LB | YRL-LD | ||

| 耐火度(1200°C×3h烧后)/°C | ≥1760 | — | |

| 加热永久线变化(1200°C×3h烧后)/% | ±1.0 | — | |

| 体积密度(110°C×24h烘后)/g·cm-3 | ≥2.2 | ≥1.3 | |

| 常温耐压强度(110°C×24h烘后)/MPa | ≥10 | ≥14 | |

| 常温抗折强度(110°C×24h烘后)/MPa | ≥4.0 | — | |

| 高温抗折强度(1200°C×1h,埋炭)/MPa | ≥0.5 | — | |

| 热导率(100°C)/W·(m·K)-1 | — | ≥3.0 | |

| 流动值/% | 170~185 | 120~135 | |

| w(Al2O3)/% | ≥55 | — | |

| w(Fe2O3)/% | ≤2 | — | |

| w(C)/% | — | ≥90 | |

| 粒度/% | -1.5mm | 100 | — |

| -1.0mm | — | 100 | |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价