在复合材料的工程世界里,增强体与基体之间的界面(或称中间相)扮演着至关重要的角色。它既是力学性能的传递枢纽,也常常是材料失效的策源地。一个理想的界面并非追求最强的结合,而是恰到好处的“柔韧”。它需要在材料断裂时,通过引发复杂的裂纹路径来最大化能量吸收;同时,它也需要具备一定的“润滑”作用,避免应力集中导致增强体过早失效。

特别是在陶瓷基复合材料(CMC)中,界面常被精心设计成一种摩擦滑动接触的模式,其目的是在基体开裂时,能够有效偏转裂纹,防止纤维被瞬间拉断。这就引出了一个核心的工程问题:我们如何才能在不破坏材料的前提下,准确地量化和评估这个关键界面的力学性能?

中子衍射技术为我们提供了一种深入材料内部进行观察的有效手段。在一项针对SiC晶须(长度10~30μm,直径0.75μm,质量分数15%)增强Al2O3基体的热压复合材料(厚试样尺寸30mm × 25mm × 5mm)的研究中,该方法被成功应用于测量残余长度,验证了其作为一种无损表征工具的可行性。

当需要更精细地洞察界面状态时,超声波技术便登上了舞台。它通过分析声波在材料内部传播特性的变化,为我们揭示界面的“健康状况”。

一个直接的思路是监测声波速度的变化。在对 SiCw/Al2O3 和 SiCw/Si3N4 复合材料的试验中,研究人员采用了垂直入射的水平偏振横波(SH波)。由于SH波的振动方向平行于界面,其传播速度对界面连接的质量尤为敏感。通过使用20MHz的高频换能器进行测量,并将获得的速度数据与试样断口的扫描电镜(SEM)分析结果进行比对,发现两者展现出极好的一致性。这表明,声速变化确实可以作为一种快速、有效的定性评估手段,用于表征界面连接的相对强度。

为了获得更丰富的信息,我们可以进一步分析从基体-纤维界面返回的反向散射信号。声波的反散射特性与界面的弹性性质直接相关,一个结合紧密的界面和一个存在微小滑移的界面,其声学响应截然不同。这种方法的优势相当突出:

在实际操作中,检测同样采用垂直入射的水平偏振横波。采集到的A扫描信号经过傅里叶变换处理后,即可得到在不同频率下声波的反向散射谱,从而对界面状态进行更深层次的解读。

传统的界面结合强度评价依赖于破坏性试验,如纤维推压(push-in)或推出(push-out)试验。这类试验通过直接施力于单根纤维,测量其发生脱粘和滑动所需的力来评价结合强度。然而,其实验结果往往存在较大的分散性,给准确评定带来了挑战。

将无损表征方法与这类破坏性试验相结合,便能更深入地理解界面脱粘的微观过程。声发射(Acoustic Emission, AE)技术就是实现这一目标的理想工具,它能“听”到材料内部发生微小损伤时释放的应力波。

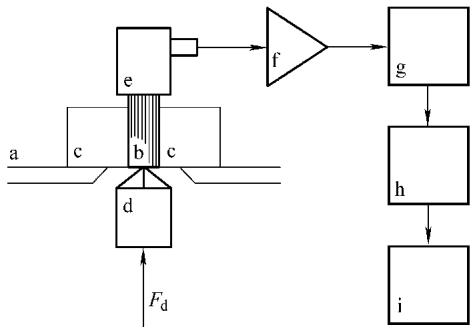

图1展示了一种用于监测界面脱粘的微型脱粘仪。其核心部分是一个倒置的光学显微镜,配备了显微硬度计的压头附件。通过精密调焦旋钮,可以驱动维氏压头对特定纤维进行微米级的加载,位移可被精确测量。

图1 微型脱粘仪示意图

(a—螺钉板 b—试样 c—经抛光夹子 d—维氏硬度计压头 e—声发射换能器 f—主放大器 g—计数器 h—变换器 i—扬声器)

在试样的另一侧,一个高灵敏度的声发射共振换能器紧密贴合,随时准备捕捉脱粘瞬间释放的能量。信号经由前置放大器放大,再通过振铃下降计数器处理。这个模拟计数值被转换为频率信号,放大后驱动扬声器。这样一来,每一次微小的脱粘事件都会产生一个可听见的声音,其音调高低直接反映了声发射信号的计数和幅度。

大量的试验结果证实,声发射是检测界面脱粘事件的绝佳工具。它揭示了一个深刻的机制:界面的脱粘行为更多地由能量释放率主导,而非局部的破裂尺寸。这种对微观失效机制的精准捕捉,是传统宏观力学测试难以企及的。准确理解这些复杂的界面行为,并进行精确的量化表征,对材料的性能预测和质量控制至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料界面结合强度,可靠准确。欢迎沟通交流,电话19939716636

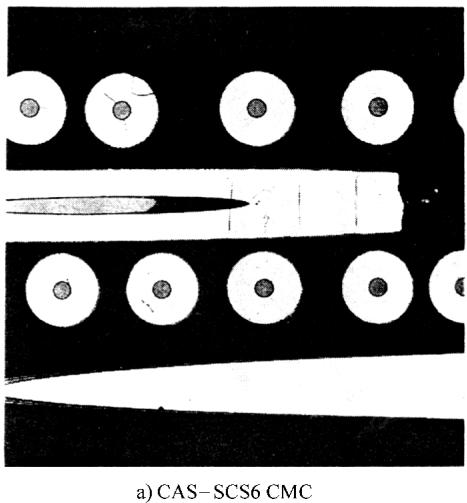

图2 纤维体积分数为45%的两种碳基复合材料显微照片

下一篇:复合材料纤维分布的超声表征技术

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价