在深入探讨核电站的工程细节之前,我们必须明确,一个核电站是由无数个精密系统和设备构成的复杂整体。其中,压水堆(PWR)作为全球主流的反应堆类型,其设备构造与安全设计是理解核能安全利用的基石。本文将系统性地剖析压水堆核电站的核心设备,并阐述其严谨的安全分级逻辑。

一回路系统,也被称为主回路,是核反应堆的能量核心。它的主要任务是承载冷却剂,将堆芯产生的巨大热能安全、高效地传递出去。这个封闭的高压回路是核电站的第一道关键屏障。

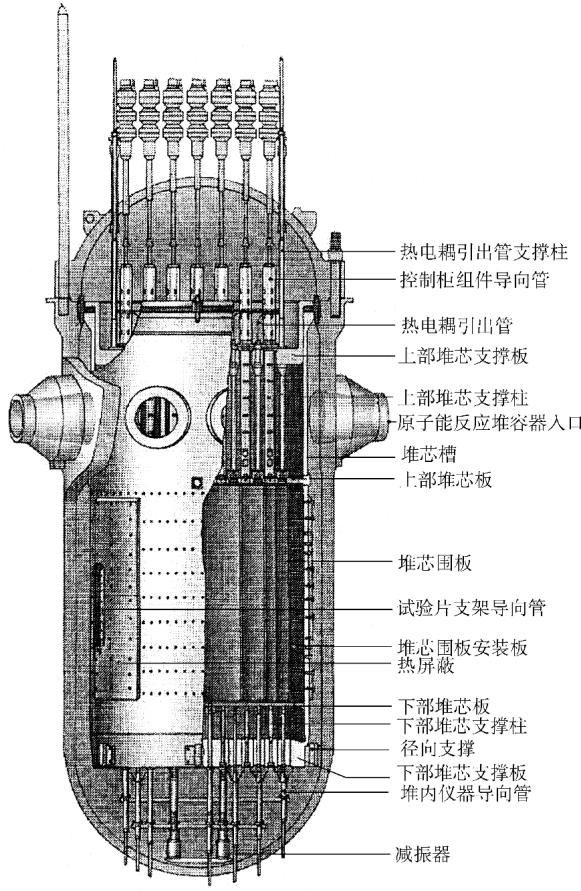

核反应堆是整个核电站的动力源头,其本体结构主要由反应堆压力容器、堆芯、堆内构件及控制棒驱动机构等部分组成。

图1 反应堆本体示意图

堆芯 (Reactor Core):这是核裂变链式反应的发生地,即活性区。它由精心排布的核燃料组件、控制棒组件、可燃毒物组件等构成。

堆内构件与压力容器:堆芯被厚度约 25 mm 的不锈钢围板包裹,这层围板不仅起到结构支撑作用,还能反射中子,减少中子对压力容器的辐照,防止其过早脆化。整个堆芯由吊篮等部件悬挂在压力容器法兰的内凸缘上,并由压紧结构固定,以防止在强大的水力冲击下发生位移。

冷却剂从压力容器的进口接管进入,沿着容器内壁向下流动至堆芯底部,穿过流量分配板后向上流经堆芯,带走裂变产生的热量,最后从出口接管流出。

反应堆压力容器本身是冷却剂压力边界的核心部件。它不仅要承载堆芯和内部构件的重量,还要在一个极端环境下工作:承受约 15.5 MPa 的高压,以确保冷却剂在约 270°C 的高温下不发生沸腾,同时还要抵御强中子和 γ 射线的长期辐照。因此,其材料选用极为考究,通常是综合性能优良的低碳锰、钼、镍低合金钢。为了增强抗腐蚀能力,其内壁还会堆焊一层 6~8 mm 厚的不锈钢。

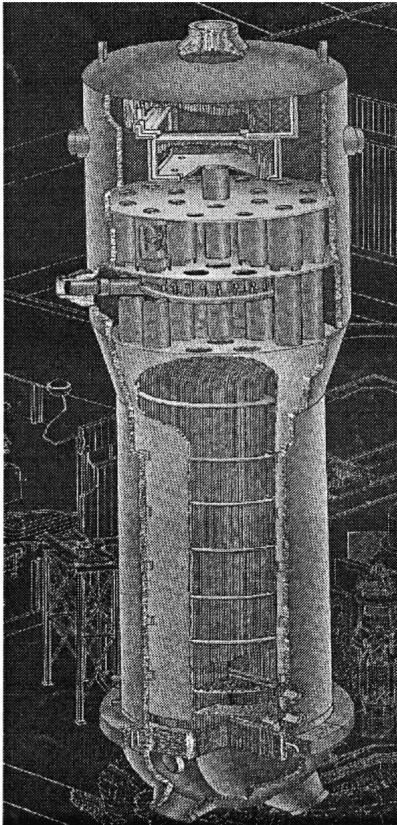

蒸汽发生器(SG)是一个巨型的热交换器,它将一回路冷却剂从反应堆带来的热能,传递给二回路的给水,使其沸腾变为高温高压的蒸汽。

图2 蒸汽发生器结构示意图

主流的压水堆蒸汽发生器采用立式倒U形管自然循环结构。其下半部分是蒸发段,包含数千根倒U形的传热管束。一回路的高温冷却剂在管内流动,将热量传给管外的二回路水。上半部分则集成了汽水分离器,确保输送到汽轮机的蒸汽是干燥的。

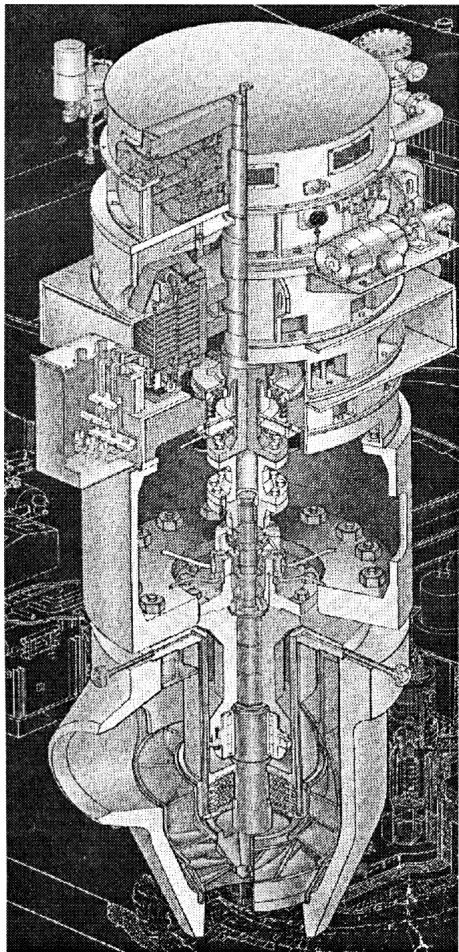

反应堆冷却剂泵,或称主泵,其功能是驱动一回路的冷却剂在反应堆和蒸汽发生器之间高速循环,如同为核岛提供动力的心脏。

图3 反应堆冷却剂泵

为确保极端情况下的安全,主泵设计有巨大的飞轮,以增加转动惯量。即使在意外断电时,飞轮也能带动泵继续运转十几分钟,为启动应急冷却措施赢得宝贵时间。此外,为防止带有放射性的高温高压冷却剂沿泵轴泄漏,采用了由多级流体静压密封和机械密封组成的复杂轴封系统。

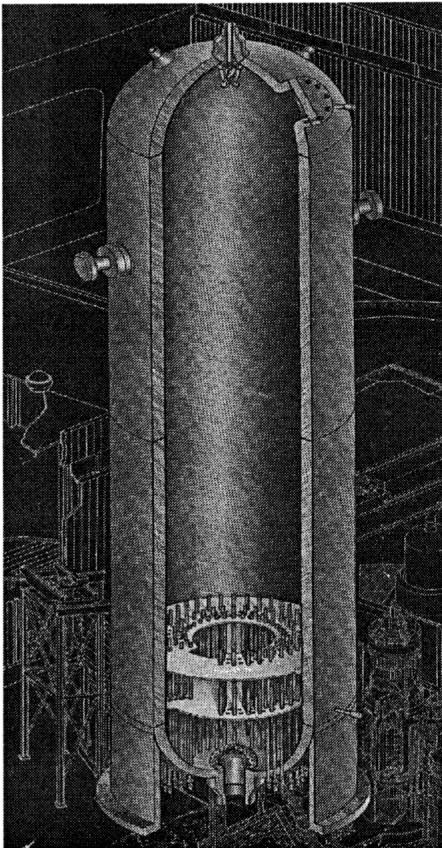

稳压器,又称容积补偿器,它的核心任务是维持一回路系统压力的稳定。它通过调节自身的水位和汽空间压力,来补偿冷却剂因温度变化引起的热胀冷缩,防止系统超压或因压力过低导致堆芯冷却剂沸腾。

图4 电加热式稳压器

现代核电厂普遍采用电加热式稳压器。其内部正常运行时约 60% 是水,40% 是饱和蒸汽。当系统压力下降时,底部的电加热元件启动,加热水产生更多蒸汽以提升压力;当系统压力升高时,顶部的喷雾器喷入冷水,使部分蒸汽凝结来降低压力。顶部还设置了卸压阀和安全阀作为最终的超压保护。

主管道是将反应堆、蒸汽发生器、主泵和稳压器连接成一个完整封闭回路的“大动脉”,通常采用离心铸造的不锈钢管或内壁堆焊不锈钢的钢管。

除了主回路设备,核岛内还有二十多个一回路辅助系统。它们是保障反应堆安全、稳定运行的“神经网络”和“生命支持系统”。这些系统依据功能可分为三类:

这些辅助系统中的泵、阀、热交换器和箱罐等设备,同样根据其安全重要性被划分为不同的核安全等级。

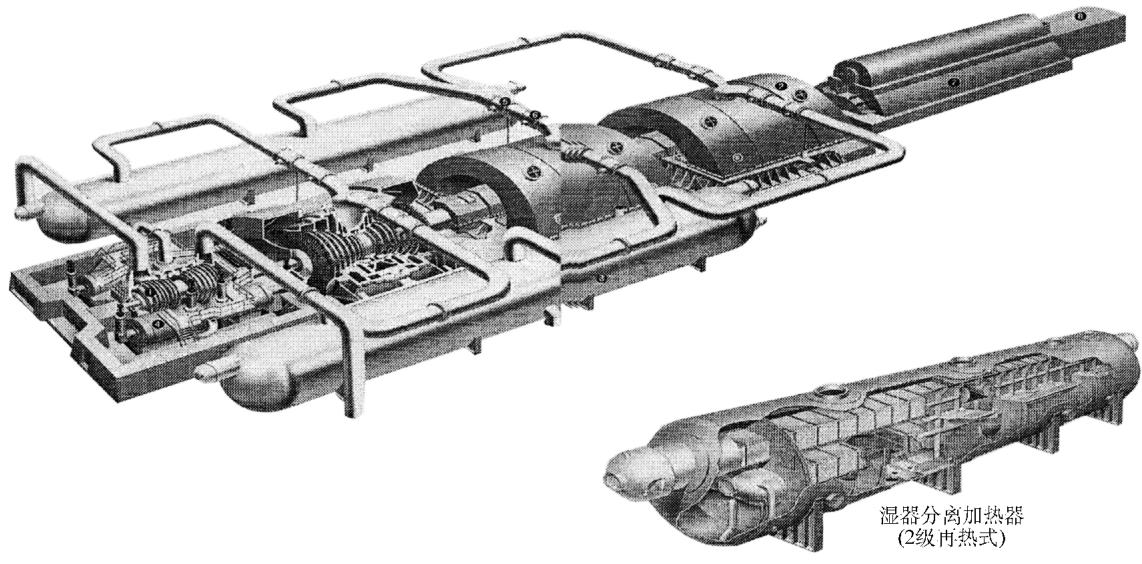

二回路系统的任务是将来自蒸汽发生器的热能转化为电能,其构成与常规火电厂相似,常被称为“常规岛”。

图5 汽轮机发电机组

其工作流程是一个封闭循环:饱和蒸汽驱动汽轮机做功,带动发电机发电;做功后的乏汽进入冷凝器被冷却成水;凝结水经过加热、除氧后,由给水泵送回蒸汽发生器,再次被加热成蒸汽。

核电厂中,并非所有设备对安全的重要性都等同。为了在确保绝对安全的前提下实现经济性,工程界建立了一套严谨的安全分级体系。

压水堆核电站的设计通常采用四个安全等级:

除了安全分级,还有两个重要的关联分级:

这套多维度的分级体系,确保了核电站的设计、建造和运行管理都建立在科学的风险评估之上。每一个级别的设备,从材料选择、焊接工艺到在役检查,都有着明确且不容妥协的技术标准。确保这些标准的严格执行,是核安全文化的根本体现。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测核电设备材料性能与无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价