在航空航天、能源动力等前沿领域,关键部件往往需要在极端高温、高压和腐蚀性环境中服役。为了延长其使用寿命并确保运行安全,在其表面制备一层高性能的高温防护覆层已成为核心技术。然而,覆层的性能并非一成不变,它与制备工艺、服役条件息息相关。如何精准、无损地评价这些微米级“铠甲”的健康状况,便成为材料科学与工程领域的一大挑战。

从20世纪50年代简单的扩散型涂层,发展到如今广泛应用的MCrAlY系包覆涂层和多层结构的陶瓷热障涂层(TBC),高温防护技术历经了数代革新。当前,等离子喷涂(Plasma Spraying)和电子束物理气相沉积(EB-PVD)是两大主流制备工艺。不同的工艺路径赋予了覆层迥异的微观组织,这也决定了我们必须采用与之相适应的无损检测(Non-Destructive Testing, NDT)策略。

无损检测方法的选择,根植于对被检对象微观结构的深刻理解。等离子喷涂和EB-PVD形成的覆层在组织形态上存在显著差异,这是后续所有检测工作的基础。

等离子喷涂技术的核心在于利用电弧放电产生的高温等离子流(可达10000K以上)将粉末材料熔化,并以极高速度(约200-600 m/s)喷射到基体表面。熔融的液滴在撞击靶材后迅速冷却(冷却速率高达106 K/s),凝固成扁平的薄片。通过层层堆叠,最终形成所需厚度的涂层。

这一工艺几乎可以喷涂任何具有稳定熔融相的材料,包括:

等离子喷涂覆层的典型特征是其层状结构,其中不可避免地会存在孔隙、微裂纹和层间结合不紧密的区域。这些微观特征直接影响涂层的隔热、抗腐蚀性能及力学性能。工艺参数(如喷涂功率、距离、角度)的细微变化,都会导致涂层质量(如孔隙率、结合强度)的显著差异。因此,对这类涂层进行无损检测,不仅是为了发现宏观缺陷,更是为了反向控制和优化喷涂工艺。

EB-PVD工艺则完全不同。在高真空环境中,利用高能电子束轰击靶材,使其气化。这些气相原子或分子团簇随后在基体表面沉积、形核并生长成膜。

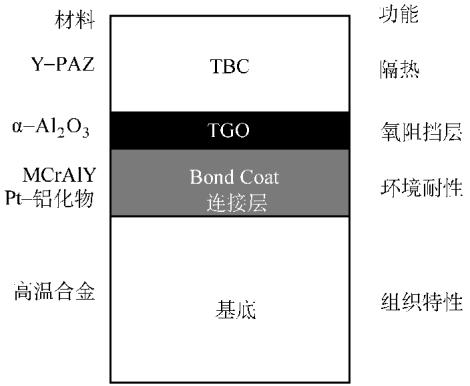

EB-PVD制备的热障涂层通常是一个复杂的多层系统,如图1所示:

图1 热障覆层的多层系统示意图

图1 热障覆层的多层系统示意图

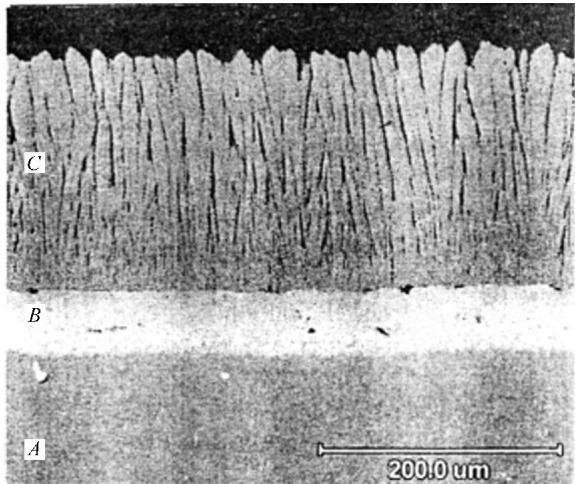

与等离子喷涂的层状结构不同,EB-PVD陶瓷层呈现独特的柱状晶结构,如图2所示。晶粒沿生长方向择优取向,晶界之间存在微小的间隙。这种结构赋予了涂层优异的应变容忍度,但同时也为氧的渗透提供了通道。

图2 EB-PVD涂层典型的柱状晶微观结构(A: 高温合金基底, B: Pt调质铝化物连接层, C: 稳定氧化锆顶面覆层)

图2 EB-PVD涂层典型的柱状晶微观结构(A: 高温合金基底, B: Pt调质铝化物连接层, C: 稳定氧化锆顶面覆层)

从无损检测的角度看,EB-PVD涂层精细的柱状晶结构与等离子喷涂的粗大层叠结构对声、光、电、热等探测信号的响应截然不同。因此,必须针对性地选择检测技术。

由于覆层体系的复杂性,单一的无损检测方法往往难以全面评价其状态。实际应用中通常需要多种技术联用,从不同维度获取信息,进行综合评判。

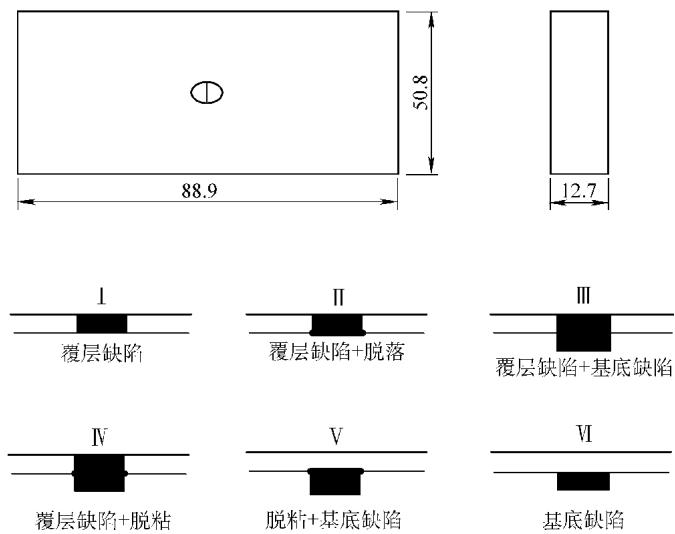

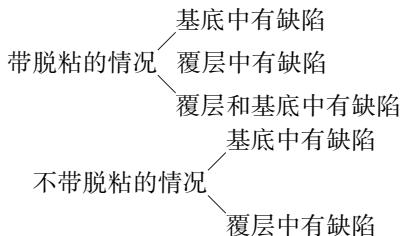

涡流检测对于导电材料中的缺陷非常敏感。高温防护覆层在使用中可能出现裂纹、脱粘等缺陷,而基底中的任何新生缺陷则更为危险。

图3 用于涡流检测的试样及缺陷位置示意图

图3 用于涡流检测的试样及缺陷位置示意图

图4 单频涡流检测结果,不同缺陷类型的信号响应难以区分

图4 单频涡流检测结果,不同缺陷类型的信号响应难以区分

图5 多频涡流检测结果,可对部分缺陷进行分类

图5 多频涡流检测结果,可对部分缺陷进行分类

弹性模量是衡量材料抵抗弹性变形能力的关键参数,直接关系到覆层的应力分布和抗剥落能力。

表1 等离子喷涂ZrO2试样的性能参数

| 测得性能 | 完全致密 | 等离子喷涂 |

|---|---|---|

| 孔隙(体积%) | 0 | 15% |

| 密度/(g/cm³) | 6.057±0.005 | 5.149±0.005 |

| vL/(mm/μs) | 6.993±0.063 | 1.649±0.012 |

| vS/(mm/μs) | 3.641±0.030 | 0.905±0.007 |

| 弹性模量/GPa | 211.0±8.2 | 10.8±0.4 |

| 体积模量/GPa | 189.1±3.4 | 8.4±0.1 |

| 剪切模量/GPa | 80.3±1.3 | 4.2±0.1 |

| 泊松比 | 0.314±0.011 | 0.284±0.008 |

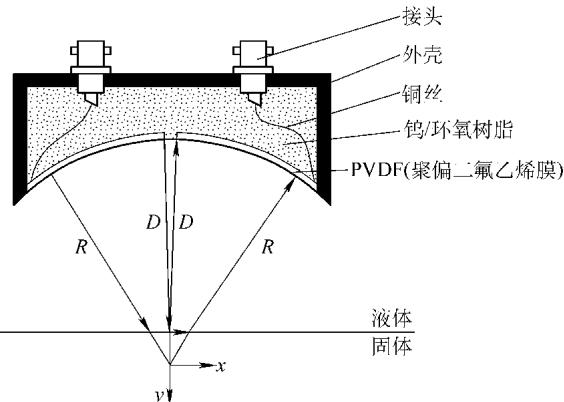

图6 用于瑞利波测量的双元大孔径无透镜线聚焦换能器

图6 用于瑞利波测量的双元大孔径无透镜线聚焦换能器

覆层厚度是其防护性能的基础,多种物理方法均可用于其测量。

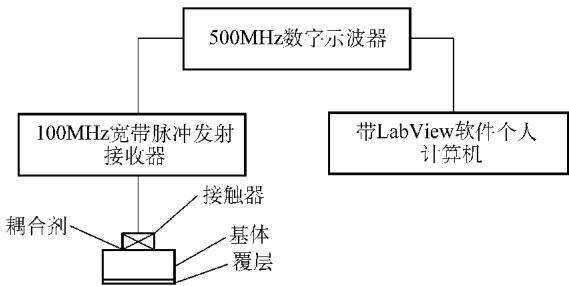

图7 超声波速度法测量装置示意图

图7 超声波速度法测量装置示意图

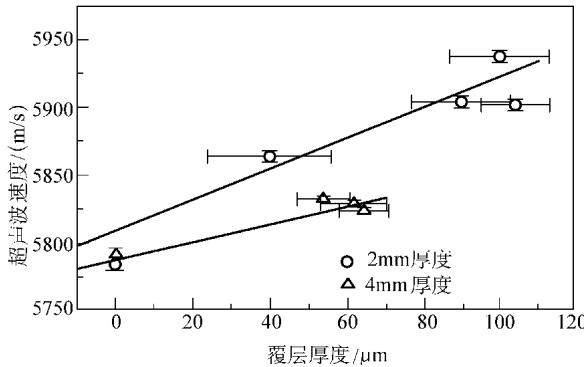

图8 整体声速随覆层厚度的变化关系

图8 整体声速随覆层厚度的变化关系

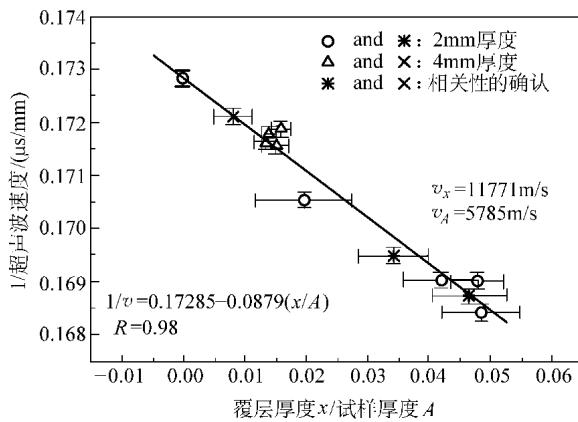

通过推导,可以建立覆层厚度比(x/A)与声速倒数(1/v)的线性关系,如图9所示。该方法适用性广,可测量极薄的覆层(>10μm),且可从任一侧进行测量。

图9 声速倒数与覆层/试样厚度比的线性关系

图9 声速倒数与覆层/试样厚度比的线性关系

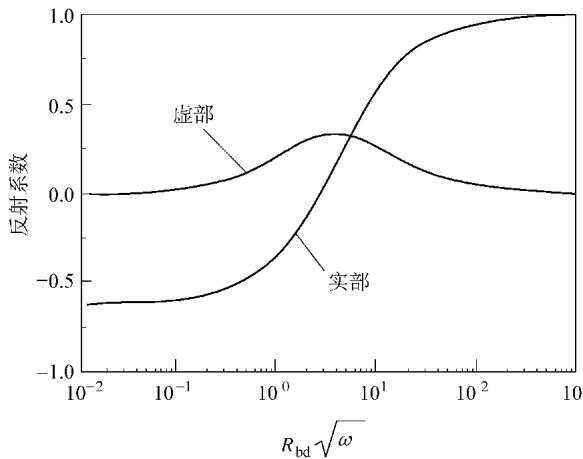

界面结合质量直接决定了覆层的寿命。热波法通过探测界面对热流的阻碍作用来评价结合状况。

图10 热波反射系数与热接触电阻及频率的关系

图10 热波反射系数与热接触电阻及频率的关系

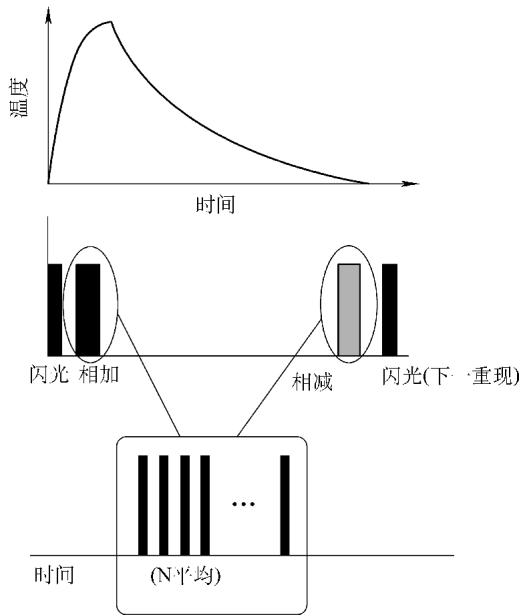

图11 闪光热波法中画面提取的时间窗口示意图

图11 闪光热波法中画面提取的时间窗口示意图

TBC作为最复杂的高温防护体系之一,其无损检测有更具体的要求,重点关注孔隙率、损伤演化等关键性能。

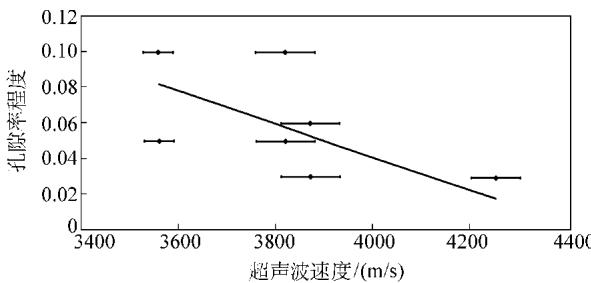

TBC的隔热性能很大程度上取决于其厚度和孔隙率。

图12 超声纵波速度与TBC孔隙率的关系

图12 超声纵波速度与TBC孔隙率的关系ε = Cd / A 计算出介电常数,从而反推孔隙率。这两种方法都可独立评估孔隙率,但电容法受弹性性能变化影响小,对于工艺控制而言,可能是更稳健的指标。要精确地进行这类检测,对设备精度和操作规范要求极高。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测热障涂层性能检测,可靠准确。欢迎沟通交流,电话19939716636

TBC在服役过程中会发生渐进式损伤。

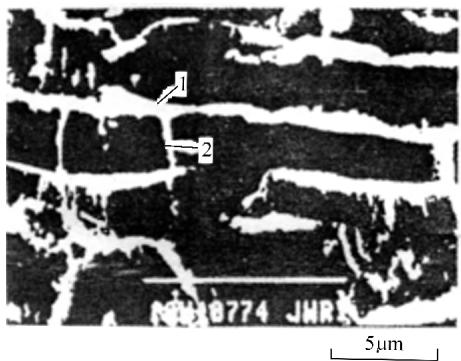

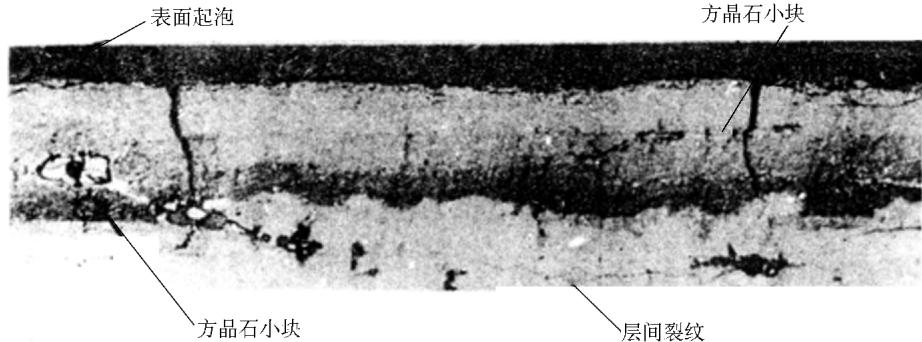

图13 等离子喷涂Al2O3覆层中的层间气隙(1)和垂直裂纹(2)

图13 等离子喷涂Al2O3覆层中的层间气隙(1)和垂直裂纹(2)

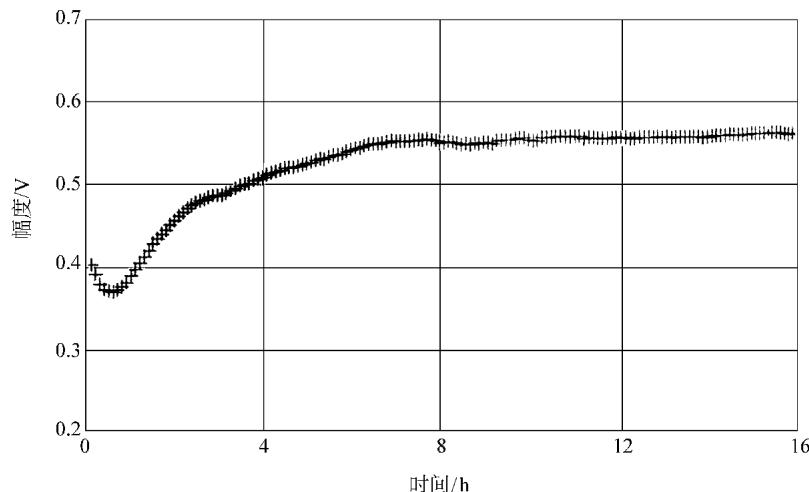

图14 试件浸水后超声底波幅度随时间的变化

图14 试件浸水后超声底波幅度随时间的变化

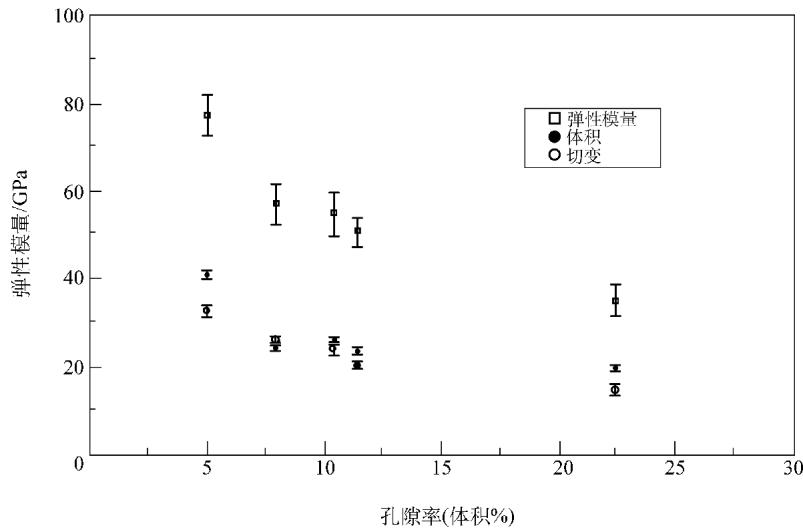

TBC的弹性模量与其孔隙率密切相关。研究发现,等离子喷涂陶瓷的弹性模量随孔隙率的增加而急剧下降(图15),且这种关系并不符合简单的球形微孔模型。这很可能因为喷涂层中的孔隙多为扁平的圆盘状,其几何形状和取向对弹性性能有显著影响。

图15 等离子喷涂Al2O3涂层弹性模量与孔隙率的关系

图15 等离子喷涂Al2O3涂层弹性模量与孔隙率的关系

除了主流的TBC,其他类型的防护涂层也对无损检测提出了特殊要求。

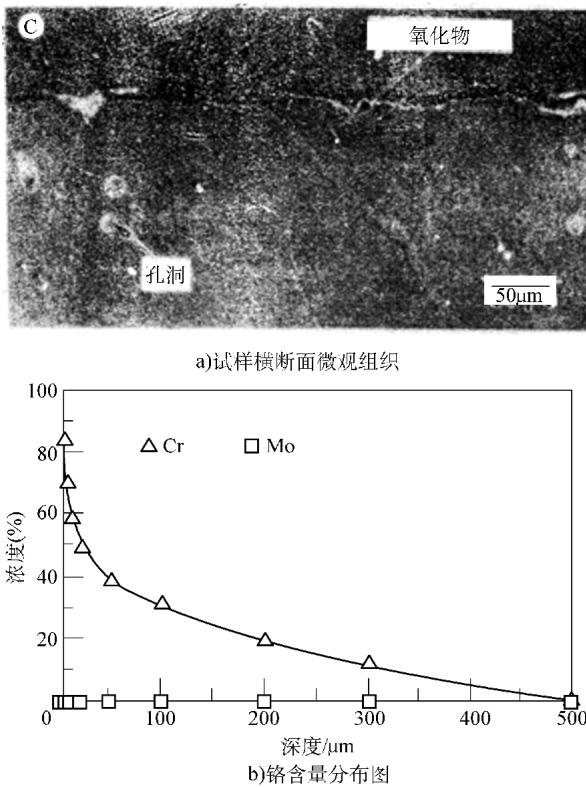

扩散覆层(如渗铬层)是通过元素在基体表面的固态扩散形成的。其成分和厚度呈梯度分布,且可能存在氧化物夹杂和孔洞(图16)。热波成像技术因其高分辨率和非接触特性,是评估这类覆层均匀性和内部缺陷的有力工具。

图16 钢的扩散渗铬覆层横截面显微照片

图16 钢的扩散渗铬覆层横截面显微照片

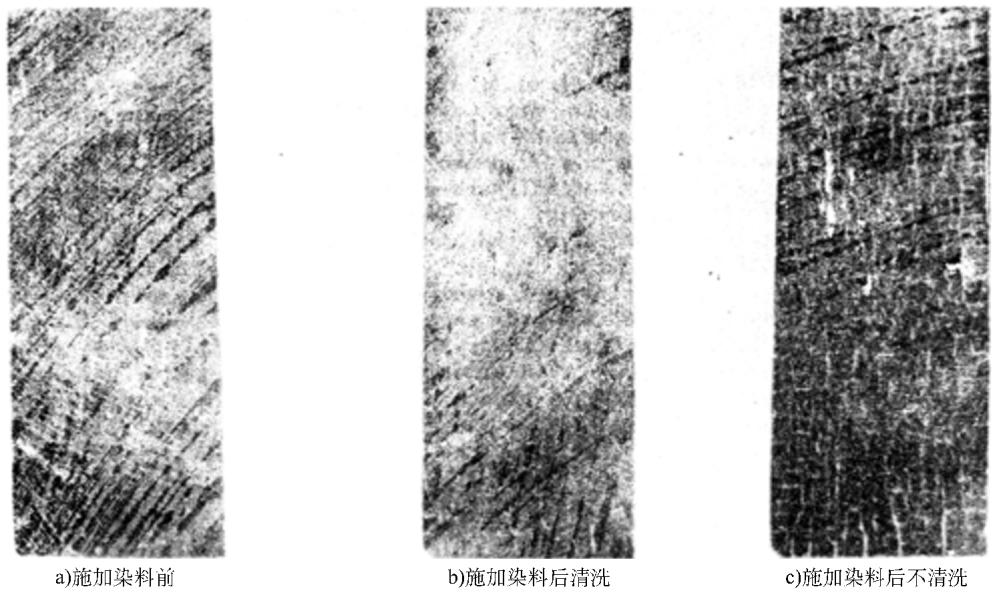

碳-碳(C-C)复合材料在超高温下具有优异的力学性能,但极易氧化,通常需要涂覆SiC基涂层进行防护。由于覆层与基底的热膨胀系数不匹配,冷却后覆层表面会形成规律性的微裂纹网络(图17)。这些裂纹在高温下会闭合,起到防护作用。

图17 涂覆后的碳-碳试样横断面金相照片,显示贯穿性裂纹

图17 涂覆后的碳-碳试样横断面金相照片,显示贯穿性裂纹

图18 清洗对微囊渗透剂裂纹可见度的影响

图18 清洗对微囊渗透剂裂纹可见度的影响

综上所述,高温防护覆层的无损检测是一个涉及多学科知识的复杂系统工程。它要求检测人员不仅要精通各种检测技术的原理,更要深刻理解覆层的材料学和制备工艺。唯有将三者有机结合,才能真正做到“洞察秋毫”,为国之重器的安全可靠运行保驾护航。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价