在高温、高应力环境下服役的金属构件,蠕变损伤是导致其最终失效的关键因素。如何在其萌生早期进行精准的无损评估,一直是工业安全与设备寿命预测领域的核心议题。材料在蠕变过程中,其内部微观结构会发生一系列演变,这些演变必然会影响材料的电学特性。因此,基于电学参数变化的检测方法,为我们提供了一条探测早期蠕变损伤的有效路径。

直流电位降法(DCPD)是一种原理直观且灵敏度较高的检测技术。其基本逻辑在于,材料内部的蠕变损伤,如微裂纹、孔洞的形成与聚集,会阻碍电子的自由程,宏观上表现为材料电阻率的升高。通过精确测量蠕变前后电阻率的变化,即可对损伤程度进行定量评估。

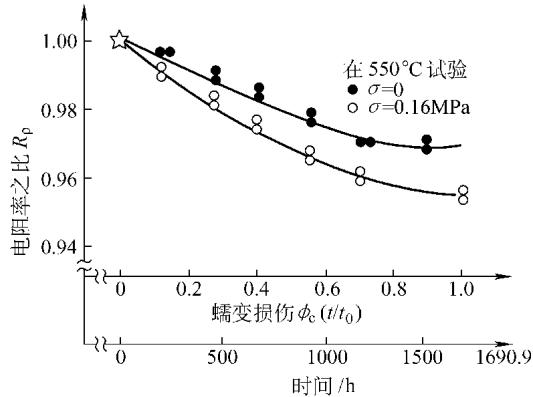

在一项针对 2.25Cr-1Mo 钢的典型研究中,研究人员利用直流电位降法系统地追踪了蠕变损伤与电阻率的关联。为了量化这一变化,定义了电阻率之比 Rₚ = ρₓ / ρₒ,其中 ρₓ 代表蠕变后某一时刻的电阻率,而 ρₒ 则是材料初始状态的电阻率。

图1 蠕变损伤与电阻率变化的关系

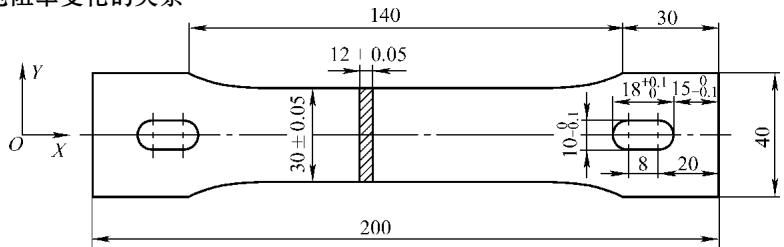

实验结果(如图1所示)清晰地表明,Rₚ 值随蠕变损伤的累积而稳定增长,证明了该方法用于评估蠕变损伤的可行性。在具体实施测量时,为了保证结果的准确性和可重复性,试样的几何尺寸与电极布置需满足一定规范。例如,在本测量中,试样厚度 t 与电极间距 S₀ 之间遵循 S₀ ≤ 1/3 t 的关系,这有助于优化电流场分布,提高检测灵敏度。

涡流检测是另一种功能强大的电磁无损检测技术。当交变电磁场作用于金属构件时,会在其内部感生出涡流。材料的电导率、磁导率以及内部缺陷都会对涡流的分布和大小产生影响,进而改变检测线圈的阻抗。

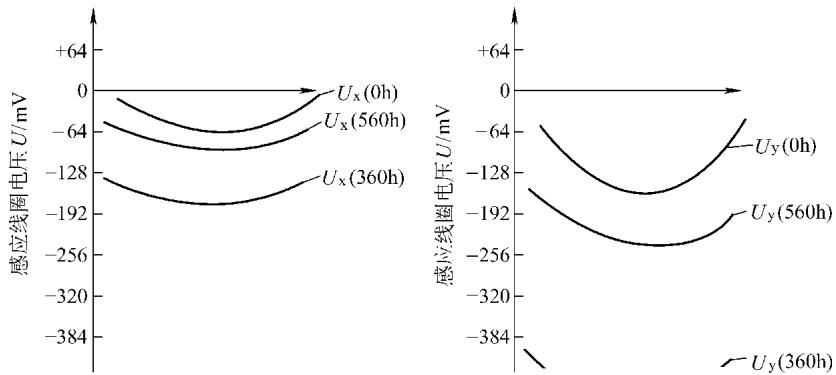

针对耐热钢 13CrMo44 的蠕变损伤涡流检测实验为我们揭示了更深层次的物理机制。实验条件设定为温度450°C,应力120 N/mm2。研究采用通过式线圈,以100 Hz的单频信号进行检测,并使用未经蠕变的同材质试样作为参比件进行对比测量。

图2 蠕变损伤涡流检测试样

图3 感应线圈电压与蠕变过程的关系

图3展示了感应线圈电压与蠕变进程的对应关系。一个极为重要的发现是,通过金相观测确认,在塑性伸长初期,材料的组织形态(如晶粒粗化或碳化物析出)并未发生显著变化。那么,是什么驱动了感应电压的改变?答案直指材料内部的应力分布状态,即位错结构的变化。这意味着,在宏观损伤形成之前,涡流法已经能够捕捉到因位错运动和交互作用引起的内应力场变化。

随着蠕变过程的深入,当残余应力逐渐减弱后,测量信号的变化才开始更多地反映实际的损伤累积。这一现象揭示了一个深刻的道理:单一的无损检测方法往往只能反映损伤过程的某个侧面。要全面、准确地描绘材料蠕变的整个损伤图景,需要多种检测手段的协同与互补。

获取并准确解读这些来自材料内部的微弱电信号,对实验条件控制、数据处理算法以及结果的综合评判都提出了极高的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料蠕变损伤检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价