在航空航天、轨道交通及高端装备制造领域,胶接结构因其轻质、高强和抗疲劳等优点而被广泛应用。然而,制造过程中不可避免地会产生各类缺陷。如何科学、统一地评判这些缺陷,确保结构的安全性和可靠性,是质量控制中的核心环节。所有验收标准都应在相应的设计文件或工艺规范中作出明确规定,本文旨在对常见的缺陷验收标准进行系统性梳理。

表面压坑与转折是常见的外部形态缺陷,其允收与否直接关系到构件的气动外形和表面应力分布。

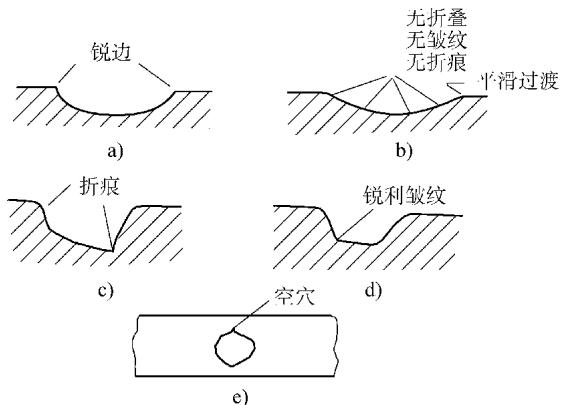

并非所有压坑都需被判为不合格。关键在于压坑的形态。如下图所示,只有边缘平滑过渡,无折叠、皱纹或折痕的压坑(如图1b所示),且其尺寸在允许范围内,方可被接受。其他任何形式的压坑,尤其是带有尖锐边缘或材料褶皱的,均不允许存在。

图1 压坑的几种情况

具体的目视检测量化标准,需根据结构的重要性等级(Ⅰ类或Ⅱ类)进行区分,详见下表。

表1 压坑与转折缺陷目视检测标准

| 缺陷类别 | 项 目 | Ⅰ类结构 | Ⅱ类结构 |

|---|---|---|---|

| 压坑 | 允许存在的最大压坑直径/in (mm) | 1.5 (38) | 2.0 (50.8) |

| 允许存在的最大压坑面积所占比例 (%) | 1 | 2 | |

| 允许相邻压坑的最小距离/in (mm) | 6.0 (152) | 4.0 (102) | |

| 允许存在的最大压坑深度/in (mm) | 0.006 (0.15) | 0.020 (0.50) | |

| 允许压坑中心离边缘的最小距离/in (mm) | 10.0 (254) | 6.0 (152) | |

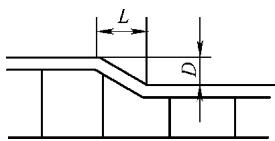

| 转折 | 允许存在的最大转折 D/L¹ | 0.006 | 0.006 |

¹ D、L的定义见图2。

图2 转折定义

粘接质量是胶接结构的生命线。气孔、脱粘、夹杂物等内部缺陷会严重削弱结构的承载能力。因此,对其的验收标准也更为严格和细致。

对于板-板粘接结构,其缺陷验收标准如下表所示。

表2 板-板粘接缺陷的验收标准

| 缺陷类别 | 要 求 | Ⅰ类结构 | Ⅱ类结构 |

|---|---|---|---|

| 单个缺陷(气孔、脱粘、夹杂物) | 允许最大缺陷面积/in² (mm²) | 0.375 (242) | 0.500 (322) |

| 片状缺陷 | 单元组件中允许的最大累计缺陷面积所占比例 (%) | 1 | 2 |

| 任意Φ6in (Φ152.4mm) 圆周内缺陷的面积 | 允许最大值 (%) | 8 | 8 |

| 相邻缺陷间允许的距离 | 允许最大值 SD¹ | ≤4D | ≤3D |

| 缺陷长度 | 任何方向上最大缺陷长度为胶接件最薄厚度的1.5倍,但不得超过的尺寸/in (mm) | 1 (25.4) | 1 (25.4) |

| 缺陷至接头边缘的距离 | /multicolumn{3}{c | }{任何胶接件边缘的1/8in (3.2mm) 内不允许存在胶层缺陷} | |

| 线性缺陷 | /multicolumn{3}{c | }{在1/4in (6.35mm) 间距的两根平行线区域内,沿平行线方向测得的单个胶层缺陷的累计长度不应超过粘接层长度的15%} | |

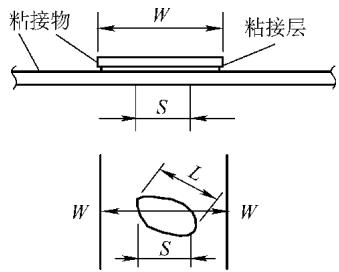

| 缺陷宽度 | /multicolumn{3}{c | }{允许最大缺陷宽度 S=15%W²} |

¹ D 为通过两缺陷中心线测得的最大缺陷尺寸,SD 为通过两缺陷中心线测得的两相邻缺陷的边界距离。

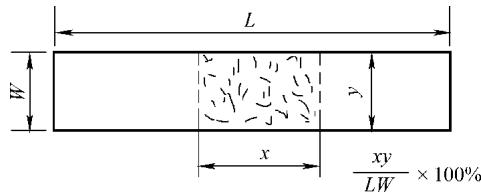

² W 为包含缺陷的最小粘接区宽度,S 为 W 方向的宽度,L 为缺陷的最大长度,见图3。

图3 最大缺陷宽度S的定义

蜂窝夹层结构因其特殊的构造,其缺陷形式更为多样,除了常规的粘接缺陷外,还包括蜂窝芯子本身的损伤。下表详细列出了针对蜂窝胶接件的各类特定缺陷及其验收准则。

表3 蜂窝胶接件特定缺陷验收标准

| 缺陷类型 | 图示与验收标准 |

|---|---|

| 外来夹杂物 | 不允许存在用射线或目视检测出的、任意方向尺寸超过1/4in (6.35mm) 的任何外来夹杂物。 |

| 压扁蜂窝 | 当芯节点和/或壁压缩不到正常空间的1/3但仍保持平行时:在后缘,若三排以上芯压扁,应拒收;在梁和肋处,若两排以上芯压扁,应拒收;在其他芯区,若某排芯在任何方向的压缩长度超过1in (25.4mm),应拒收。芯完全压扁,则直接拒收。 |

| 芯层进水 | 不允许存在。 |

| 紧固件周围发泡不足 | 其周围至少应有75%的区域被有效发泡。 |

| 剪切带周围发泡不足 | 如果剪切带周围无发泡胶的区域长度大于1/2in (12.7mm),应拒收。 |

| 孔 | 组件中的非法修补孔、双孔及不规则孔均应拒收。 |

| 密封层气孔、脱粘、开口分层 | 不允许存在密封层气孔、脱粘、芯区开口分层。工程图样指定的密封层不允许存在气孔。 |

| 断裂 | 断裂即裂纹,可能产生于蒙皮、边缘层或其他零件。此类缺陷一旦用无损检测方法发现,均应拒收。 |

| 厚胶层 | 任何类型粘接连接,若粘结剂(胶)厚度超出以下范围(除非另有说明),均应拒收: 一层胶:0.002~0.016in (0.05~0.40mm) 二层胶:0.006~0.020in (0.15~0.50mm) 三层胶:0.008~0.024in (0.20~0.60mm) |

| 各种结构中的粘接气孔/脱粘 | 这类缺陷包括边缘层附近的气孔/脱粘,以及面层-芯、面层-泡沫、面层-边缘层、金属-金属、金属-层合板、层合板-层合板等界面间的气孔/脱粘。其验收标准为: 1. 所有渗漏类气孔均拒收。 2. 超过表2规定限值的,拒收。 3. 若发泡胶浸入粘接层,在射线底片上可能呈现为气孔。此时需用超声波检测进行验证:若超声波确认为气孔,则按气孔标准验收;若超声波检测表明为粘接良好区,则可判定为发泡胶浸润,予以接收。 |

为了使缺陷评定标准化,避免主观判断带来的差异,工程实践中采用了一系列量化评定方法。

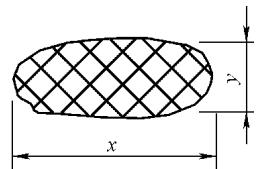

对于单个不规则形状的缺陷(如气孔、脱粘或分层),可采用一种等效尺寸评定法。最大允许缺陷尺寸由以下公式约束:

x + y = 2z

其中:

图4 单个缺陷的评定方法

表4 单个缺陷的验收标准 (z值)

| 质量等级 | 最大允许缺陷的z值/in (mm) |

|---|---|

| A | 3/8 (9.5) |

| B | 1/2 (12.7) |

| C | 3/4 (19) |

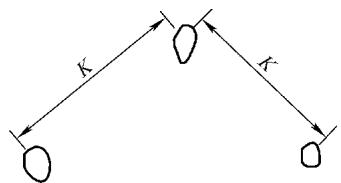

当存在两个或以上缺陷时,评定规则更为复杂:

图5 分离缺陷间距K的定义

最小缺陷分离距离不得小于相应等级的最小可探测缺陷尺寸的直径。准确判定这些参数,尤其是在复杂构件内部,对检测技术和数据解读能力提出了很高的要求。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测结构无损检测,可靠准确。欢迎沟通交流,电话19939716636

对于胶层疏松、密集多孔等群集状缺陷,评定方法侧重于缺陷区域的整体影响。评定方法如下图所示,通过计算缺陷区域的长度L与宽度W,并与标准进行比对。

图6 群集状缺陷的评定方法

如果检测区域内存在多个缺陷区,则应计算其总面积。验收标准根据缺陷区域的长宽比(L/W)和质量等级来确定,具体见下表。

表5 群集状缺陷验收标准

| 质量等级 | 检测区长宽比 | L/W≥10/1 | L/W<10/1 |

|---|---|---|---|

| 每10in²(64.5cm²)最大缺陷面积/in²(cm²) | 每24in²(161cm²)最大缺陷面积/in²(cm²) | ||

| A | 10% 或 1.0 (6.5) | 10% 或 2.4 (15.5) | |

| B | 15% 或 1.5 (9.7) | 15% 或 3.6 (23.2) | |

| C | 25% 或 2.5 (16.1) | 25% 或 6.0 (38.7) |

综上,一套完整、严谨的缺陷验收标准是确保胶接结构质量的基石。它不仅为生产和检验提供了明确的依据,更是连接设计、制造与最终服役性能的关键桥梁。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价