在无损检测(NDT)领域,渗透检测(PT)以其直观、便捷的特点被广泛应用于揭示材料表面的开口缺陷。然而,检测结果的可靠性与准确性,高度依赖于一个严谨、系统化的质量控制体系。这个体系并非孤立的环节,而是贯穿于整个检测流程,涉及对比试块的正确运用、检测材料性能的持续监控、工艺设备的精密校准,乃至检测人员的专业素养。本文将深入剖析渗透检测质量控制的四大支柱,为一线工程师与品控经理提供一份详实的技术参考。

评价一套渗透检测系统或工艺的优劣,离不开标准化的参照物。对比试块与标准试块正是扮演着“标尺”的角色,通过比较不同检测材料和工艺在同一基准下的表现,来量化其灵敏度与工作特性。然而,不存在万能的试块,每种试块都有其特定的适用场景与固有的局限性。

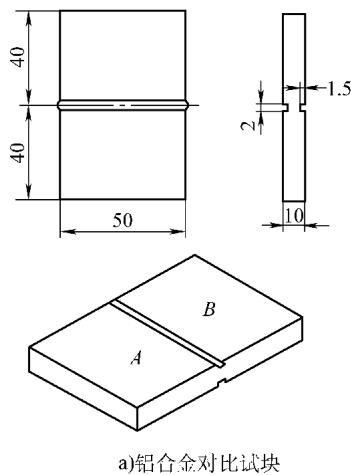

A型试块是一种经典的、通过热处理自生裂纹的对比工具。其制备过程颇为讲究:将一块特定规格(如厚10mm,面积50mm×80mm)的2024-T3铝合金板材,在中心区域通过喷灯加热至510~525°C,并保温约4mm,随即迅速水淬。这种剧烈的热冲击会在试块表面催生出尺寸不一的微细网状裂纹。随后,通过机加工一道矩形槽,将试块分为A、B两个区域,便于进行并排对比测试。

图1 开槽后的对比试块及两种着色渗透液在铝合金试块上的检测结果比较

b)两种着色渗透液在铝试块上的检测结果比较

在实际应用中,通常将待测渗透液施加于A区,标准渗透液施加于B区,经过相同的处理流程后,对比两个区域缺陷显示的清晰度、色泽及微小裂纹的呈现能力。

尽管A型试块制备原理清晰,但其局限性也相当明显。理论上A、B两区的裂纹形态应一致,但实际制备中难以保证绝对均一,这种差异会直接削弱其对比价值。同时,淬火产生的裂纹通常较宽深,对于低灵敏度渗透液能轻易显现,但用以区分中、高、超高灵敏度渗透液时,其显示的差异性会减小,对操作人员的经验要求极高。此外,该试块清洗困难,铝表面氧化也限制了其重复使用次数(通常不超过3次),且用于着色检测后,残留的染料痕迹会严重干扰荧光检测,使其无法通用。

由普惠飞机公司(Pratt & Whitney)研制的渗透系统监控测试块(Penetrant System Monitor, PSM),是业界广泛认可的系统性能监控工具。它由一块约100mm×150mm×3mm的不锈钢板(如1Cr18Ni9Ti)构成,工作面一分为二。一侧是镀铬薄层,通过在背面施加不同载荷,在镀层上形成5个尺寸递减的星状辐射裂纹区。这一设计使得不同灵敏度的渗透系统能显示出不同数量的裂纹区,从而直观地评定系统性能等级。另一侧是经喷砂处理的粗糙面,用于评估渗透液的背景去除效果。

图2 渗透系统监控测试块(PSM)

PSM试块因其不锈钢基材而非常耐用,可通过超声波清洗等方式有效清洁,实现长期重复使用。它们通常成对提供,一块用于日常系统监控,另一块用于性能等级的标定,但需要注意,没有两块PSM试块是完全相同的。

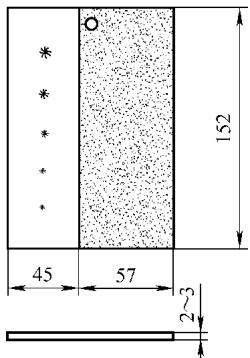

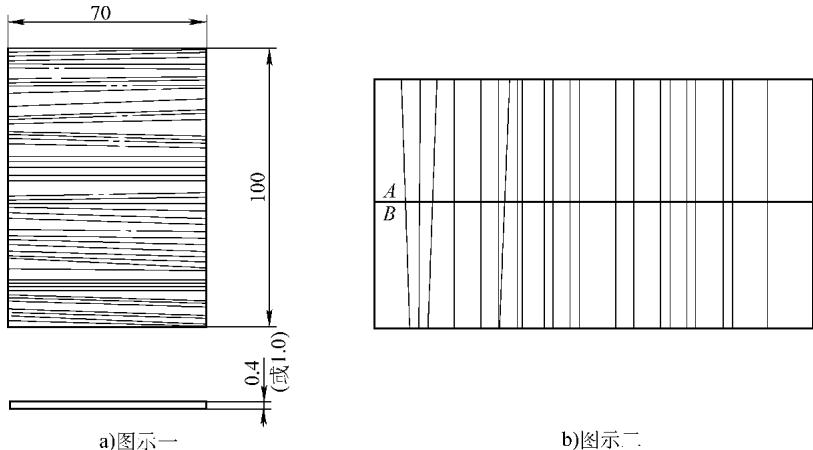

C型试块通过在精抛光的黄铜或紫铜基板上电镀镍、铬层,再通过机械弯曲使镀层产生可控的裂纹。裂纹的深度由镀层厚度决定,宽度则由弯曲变形程度控制。通过调整电镀工艺,可以制造出具有不同尺寸梯度(从微米级到亚微米级)的系列试块,以匹配从低灵敏度到着色、超高灵敏度荧光等不同检测需求。

图3 镀镍铬层裂纹试块

C型试块的优势在于其裂纹尺寸已知且可重复使用,非常适合用于对比不同渗透系统的性能。但其镜面般光滑的表面也带来一个问题:渗透液极易被去除,清洗过程远快于粗糙的实际工件。因此,其检测结果不能完全等同于工业现场,尤其是在评估清洗工艺时。为确保对比的严谨性,可以使用蜡线将试块分区,或将大块试块一分为二进行匹配测试。

在特定应用中,如航空航天领域,需要模拟真实工况下的缺陷。钛合金应力腐蚀裂纹试块正是为此而生。它采用Ti-6Al-4V钛合金,通过特定的磨削工艺在表面引入残余应力,再在加载和腐蚀介质(如无水甲醇和盐溶液)的共同作用下,诱发产生与实际服役损伤类似的网状应力腐蚀裂纹。这种试块的裂纹形态具有良好的重复性,是进行工艺评价的宝贵工具。

渗透检测材料——渗透液、乳化剂、显像剂——是整个系统的“血液”。其性能的任何衰减或污染,都会直接导致检测能力的下降甚至失效。因此,对新购入及使用中的材料进行周期性质量控制,是保证检测可靠性的基石。

对渗透液的校验是一个多维度的过程,涵盖了物理、化学及应用性能等多个方面。

基本性能:

关键参数:

表1 各灵敏度等级的渗透液所显示的裂纹点数

| 灵敏度等级 | 显示的裂纹点数 |

|---|---|

| 1/2级——最低灵敏度 | 1 |

| 1级——低灵敏度 | 2 |

| 2级——中灵敏度 | 3 |

| 3级——高灵敏度 | 4 |

| 4级——超高灵敏度 | 5 |

乳化剂的头号敌人是从工件上带入的渗透液污染。当污染累积到一定程度,乳化能力便会急剧下降。校验的核心在于对比,即将使用过的乳化剂与标准渗透液组合,和全新的标准乳化剂与标准渗透液组合进行对比测试。若两者在吹砂钢片上形成的背景色差悬殊,则表明使用中的乳化剂已经失效,需要更换。对于亲水性乳化剂,还需用折光仪定期检查其浓度,浓度变化超出±3%(或特定规范如±5%)即为不合格。

显像剂的作用是“吸附”并“放大”缺陷指示。

表2 渗透检测材料的氯化物和硫含量限制示例(1977 ASME规范)

| 项目 | 重量百分比(%) | 浓度(μg/g) |

|---|---|---|

| 氯化物总含量(任何试样) | 0.1 | 1000 |

| 残留物中氯化物含量 | 0.1 | 1000 |

| 硫总含量(任何试样) | 0.25 | 2500 |

| 残留物中硫含量 | 0.25 | 2500 |

对渗透检测材料进行如此细致入微的性能校验,无疑需要专业的设备、标准化的流程和丰富的经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测渗透检测材料性能,可靠准确。欢迎沟通交流,电话19939716636

“人、机、料、法、环”是质量管理的五大要素。在确保了“料”(材料)和“法”(通过试块验证)的可靠性后,“机”(设备)和流程的稳定性便成为关键。

表3 灵敏度等级和显示点数(在用材料校验)

| 灵敏度等级 | 显示点数 |

|---|---|

| 1/2级 | 1 |

| 1级 | 2 |

| 2级 | 3 |

| 3级 | 4 |

| 4级 | 5 |

渗透检测的最后一道,也是最重要的一道防线,是人。仪器的读数、材料的性能,最终都要通过检测人员的眼睛和大脑来解读和评判。一个合格的渗透检测人员,其价值远不止于按部就班的操作。

总而言之,渗透检测的质量控制是一个环环相扣的链条。从作为基准的试块,到作为血液的检测材料,再到作为骨架的设备与流程,最后由作为大脑的检测人员将所有信息整合并做出最终判断。任何一个环节的薄弱,都可能导致整个质量体系的崩塌。因此,对全流程进行系统性、周期性的监督与评估,是确保渗透检测发挥其最大价值的根本所在。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价