在磁粉检测(MT)的实践中,施加的磁场强度是决定检测成败的核心变量。一个理想的磁场,应当既能清晰地“抓住”并显现缺陷处的漏磁,又不能过强,以至于磁粉过度堆积,反而掩盖了真实的缺陷指示。这其中的平衡拿捏,是每位无损检测工程师必须掌握的关键技术。那么,如何为特定的工件和检测需求,设定一个恰到好处的磁场强度呢?

设定磁场强度并非一个孤立的决策,它是一个系统工程,受到多种因素的交织影响。这些因素包括:

在工程实践中,通常采用以下三种路径或其组合来最终确定磁化规范。

标样比对法:这是最直观、最可靠的方法。使用带有已知类型、尺寸和位置的自然或人工缺陷的标准试块,通过调整磁化参数,直至该已知缺陷能够得到令人满意的清晰显示。该试块的特性应与实际待检工件的验收标准相匹配。

直接测量法:利用配备有霍尔效应探头的磁感应强度计(高斯计),直接在试件表面测量切向磁场强度。根据广泛接受的行业标准(如ASTM E1444-05),当切向场强的峰值处于 2.4 ~ 4.8 kA/m 范围内时,通常认为足以进行有效的磁粉检测。此方法的关键在于,必须确保工件所有待检区域的场强都能达到这个有效范围。

标准推荐法:依据成熟的技术标准和手册提供的经验公式或推荐值进行计算。下文将要探讨的各种计算方法,主要参考了ASTM E1444-05标准。一个重要的前提是,这些信息主要针对连续法检测;若采用剩磁法,所需的磁化电流通常需要达到连续法的三倍左右。

电流法是磁粉检测中应用最广泛的磁化技术。以下给出的电流值,均指采用三相全波整流电进行连续法检测时的电流峰值。若使用其他类型的电流(如交流、半波整流直流),则需根据相应的转换系数进行修正。

当电流直接通过工件时,产生的周向磁场适用于发现与电流方向平行的纵向缺陷。

此方法适用于大型工件或不便直接通电的区域,通过两个支杆触头在局部区域施加电流。

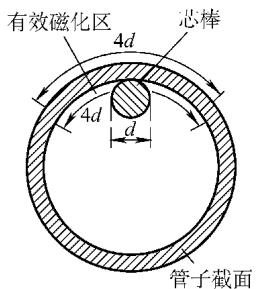

对于管状或环形工件,可将一根导电的芯棒穿过其中心孔,通过对芯棒通电来磁化工件。

图1 芯棒偏置进行周向磁化时的有效区域示意图

图1 芯棒偏置进行周向磁化时的有效区域示意图

通过将工件置于通电线圈内,可以建立一个沿工件轴向的纵向磁场,主要用于检测横向缺陷。

工件的几何形状,特别是其长度(L)与直径(D)之比(L/D),对磁化效果有显著影响。在给定的磁动势(安匝数 NI)下,高磁导率(μ)和大的L/D比意味着更小的磁阻,工件内部能建立起更强的磁通量,有利于缺陷的发现。通常认为:

安匝数(线圈匝数N × 电流I)是决定磁场强度的核心参数。其计算方法与线圈和工件的相对尺寸,即“填充系数”密切相关。填充系数定义为线圈横截面积与被检件横截面积之比。

低填充系数线圈 (线圈面积/工件面积 ≥ 10)

高填充系数线圈 (线圈面积/工件面积 < 2) 或绕线法

中等填充系数线圈 (2 < 线圈面积/工件面积 < 10)

计算约束:上述所有线圈法公式的有效L/D范围为 2 < L/D < 15。当L/D > 15时,计算时统一取L/D = 15。

当处理空心或圆筒形试件时,必须使用“有效直径” Deff 来替代上述公式中的D。

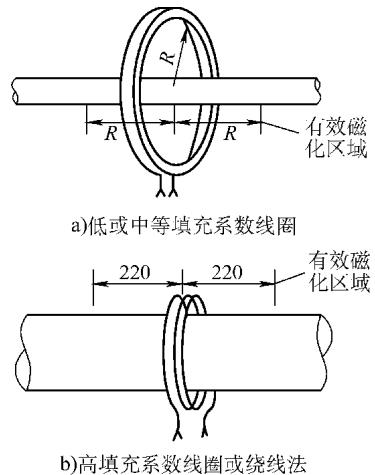

线圈产生的有效磁场并非无限延伸。

图2 线圈纵向磁化时的有效范围示意图

图2 线圈纵向磁化时的有效范围示意图

精确计算和控制磁化参数,尤其是在处理复杂几何形状或特殊材料时,对操作人员的经验和理论知识提出了很高的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测磁粉检测,可靠准确。欢迎沟通交流,电话19939716636

电磁轭法因其便携性和灵活性,在现场检测中应用广泛。其磁场强度通常不直接测量,而是通过验证其对标准铁块的提升能力来间接评定。

通过满足这些提升力要求,可以确保磁轭能够在检测区域产生足够的磁场,以有效地显示出可能存在的表面或近表面缺陷。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价