激光错位散斑干涉技术(Shearography),自诞生以来便与尖端制造紧密相连。其首次大规模商业化应用可追溯至1987年,服务于诺斯罗普·格鲁曼公司(Northrop Grumman)的B-2隐形轰炸机项目。该项目的核心挑战之一,便是对大量复合材料构件进行快速、可靠的无损检测(NDT)。为满足这一需求,当时甚至建造了容积达 7.6 m × 3.1 m × 3.7 m 的巨型真空室。时至今日,据美国激光技术公司(LTI)的数据,其错位散斑检测系统已在全球安装了数百套,不仅用于现场检测,更通过大型真空室集成到复合材料的生产线中,成为关键的质量控制环节。

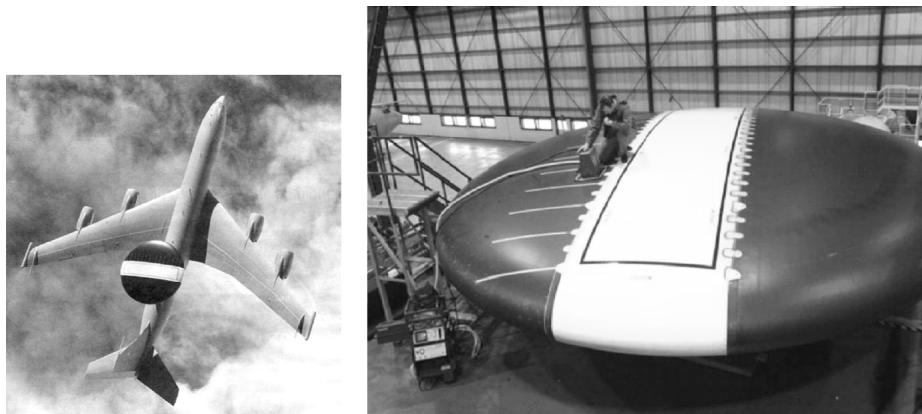

在现代航空器中,复合材料的用量与日俱增,对其进行全面、高效的质量检测是保障飞行安全的前提。

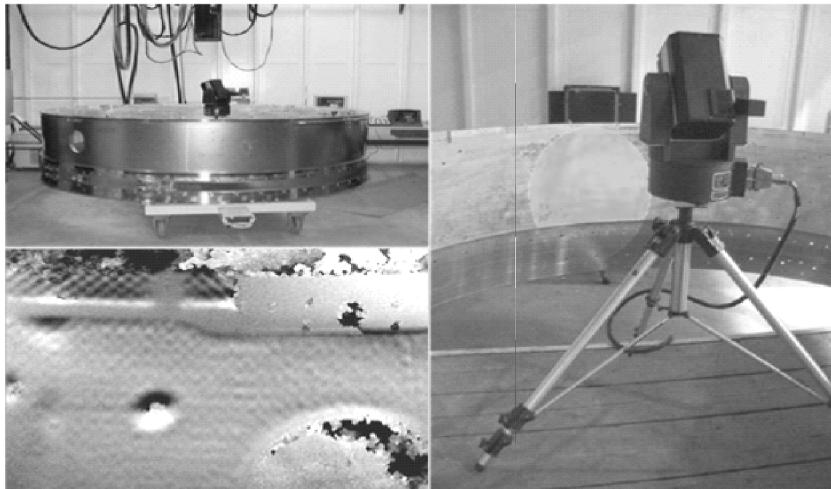

错位散斑技术在F-22战斗机复合材料构件的生产过程中扮演了至关重要的角色。采用LTI-9000这类带有大型真空室的系统,其检测效率相较于传统的超声C扫描技术实现了质的飞跃。根据LTI公司总裁Newman的报告,在F-22部件检测中,激光错位散斑的检测速度高达 46 m²/h (500 ft²/h),而超声C扫描的速度仅为 0.9 m²/h (10 ft²/h),两者相差近50倍。这种效率优势对于大尺寸部件的生产节拍至关重要。

图1 Steinbichler公司的便携式错位散斑系统用于空客飞机的现场检测

德国的Steinbichler公司则凭借其专利的空间相移技术,将检测速度推向了新的高度。传统光学相移技术通常需要采集3至5幅图像来计算相位,而空间相移技术仅需单幅图像即可生成相位图,极大简化了数据采集流程。无论是固定式大型检测系统,还是便携式设备,Steinbichler的解决方案在空客A380的部件检测中都得到了广泛应用。同样,LTI公司的LTI-5100HD系统配合 3.7 m × 7.3 m 的大型龙门扫描机构,也成功应用于波音787机翼等关键部件的检测。

图2 LTI-5100HD系统配合扫描机架对波音787机翼部件进行检测

这些复杂的航空部件检测,不仅要求设备性能卓越,更对检测方案设计、数据解读和缺陷评定提出了极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

除了机身机翼等大型构件,错位散斑技术在其他关键部件的检测中同样表现出色,展现了其高度的适应性。

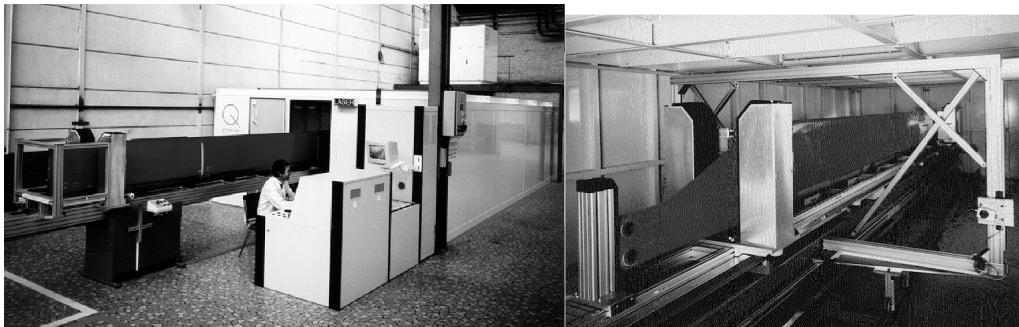

图3 便携式错位散斑系统用于预警机雷达罩的缺陷检测

蜂窝结构进水检测:协和飞机的方向舵和升降副翼采用了铝蒙皮/铝蜂窝结构。LTI的系统曾用于检测内部进水问题。在蒙皮厚度达 2.54 mm (0.1 in) 的情况下,采用热加载方式,能够探测出单个蜂窝格中仅 0.1 mL 的积水,灵敏度极高。在2000年后,由于飞行中出现方向舵损坏事件,该检测方法被纳入常规维护,每50个飞行小时执行一次,直至项目结束。

发动机风扇机匣:罗罗公司(Rolls-Royce)生产的Trent 900发动机风扇机匣,其蜂窝结构同样采用错位散斑技术进行检测。通过热加载,能够清晰地揭示蜂窝近表面及更深层次的脱粘缺陷。

图4 错位散斑系统检测罗罗公司Trent 900发动机风扇机匣

面对不同的材料、结构和缺陷类型,错位散斑技术可以灵活配合多种激励(加载)方式,以达到最佳检测效果。

图5 Ettemeyer公司为欧直公司研制的直升机旋翼错位散斑检测系统

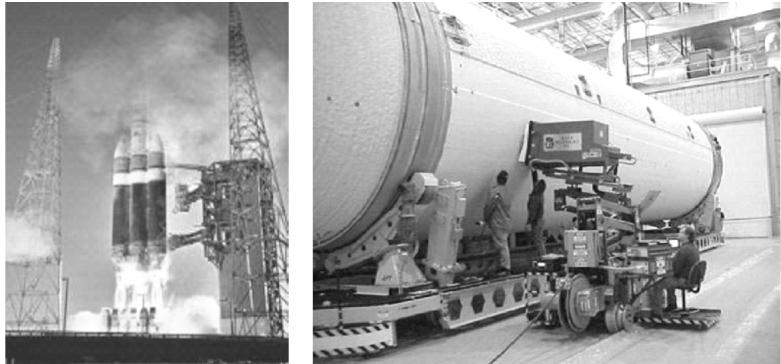

0.375 in。120 dB 的声场激励,可有效检出直径 0.75 in 的缺陷。在一项盲样测试中,错位散斑技术成功检测出全部预制脱粘缺陷以及8个意外的制造缺陷,其可靠性得到充分验证。

图6 采用声激励的错位散斑系统检测波音Delta IV火箭的泡沫隔热防护系统

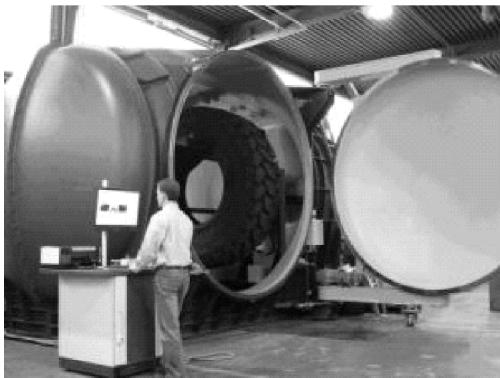

错位散斑技术早已走出航空航天的象牙塔,在轮胎制造及翻新等工业领域实现了规模化应用。德国Steinbichler公司在近20年间,已为全球轮胎企业提供了超过200套检测系统。

其Intact 2800轮胎检测系统,可处理最大外径达 2800 mm 的轮胎,并能扩展至 4300 mm,覆盖了从民用汽车、卡车到大型工程车辆及飞机轮胎的广泛规格。系统集成了大型真空加载室(压强差可达 20 kPa)、轮胎定位装置、光学测量系统和控制台。整个检测流程高度自动化,轮胎可用标准铲车方便地装卸,检测过程中无需翻动轮胎,极大地提升了检测效率和便利性。

图7 用于轮胎质量检测的错位散斑系统

除了上述领域,错位散斑技术在复合材料帆船、复合材料包裹压力容器、风力发电机叶片等产品的无损检测中,也均有成熟的应用案例,持续为新材料和新结构的质量保证提供着强有力的技术支撑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价