燃气涡轮发动机的性能提升,很大程度上依赖于其核心部件——涡轮叶片——在更高温度下的承载能力。这推动了叶片材料从传统铸造合金向定向凝固多晶和单晶高温合金的演进。对于常规铸造产生的疏松、夹杂、气孔等缺陷,射线照相和液体渗透等传统无损检测方法已能有效应对。然而,当材料的微观结构进入到原子排列层面,新的质量控制挑战也随之而来。

为了在极端工况下服役,涡轮叶片材料必须兼具低密度、高韧性、出色的热稳定性、抗高温氧化、抗疲劳及抗蠕变性能。材料科学家们通过两种主要途径来抑制蠕变:一是通过合金化形成稳定的硬质沉淀相来钉扎位错运动;二是通过消除晶界来阻止扩散蠕变。定向凝固工艺便应运而生,它使晶粒沿着叶片受离心力最大的方向(从叶根到叶尖)生长,形成所谓的“栓状晶”,从而大幅削弱了晶界对蠕变性能的负面影响。更进一步,单晶叶片彻底消除了晶界,但其枝晶生长方式仍可能遗留亚结构,成为潜在的性能薄弱点。因此,对这类先进铸件的无损检测,早已超越了寻找宏观缺陷的范畴,深入到了对结晶完整性的精细评价。

我们如何评价这些肉眼无法穿透的金属内部,其结晶的完美程度?X射线衍射(XRD)技术提供了答案。

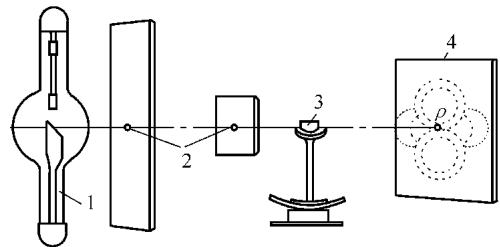

当一束准直的X射线照射到晶体上时,如果晶体内部原子排列高度有序,我们将在探测器(如照相底片)上观察到一系列围绕中心光斑对称分布的衍射斑点,而非一个简单的投射点,如图1所示。这便是劳厄相,其图案的形成源于X射线与晶体点阵间的衍射现象。

图1 在晶体中射线进行衍射的装置示意图:1—射线管 2—隔板 3—晶体 4—照相底片

图1 在晶体中射线进行衍射的装置示意图:1—射线管 2—隔板 3—晶体 4—照相底片

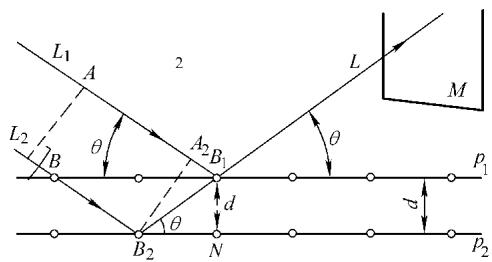

其物理本质是,当X射线以特定角度入射到晶体中一系列相互平行的原子面时,会被原子中的电子散射。这些散射波在满足特定几何条件时会发生相长干涉,从而被我们观测到。这一条件由著名的布拉格方程(Bragg’s Law)描述,如图2所示。

图2 布拉格方程式的证明

图2 布拉格方程式的证明

其数学表达式为:

nλ = 2dsinθ

其中,n为正整数(反射级),λ为X射线波长,d为晶面间距,θ为入射角。这个公式的意义在于,它将宏观可测的衍射角θ与微观的晶面间距d直接关联起来。通过分析衍射图谱,我们就能反推出晶体的内部结构信息。

在工业应用中,使用连续谱X射线对定向凝固多晶叶片进行透照,如果叶片中存在取向和晶面间距合适的晶粒族,它们便能从连续谱中“挑选”出满足布拉格条件的波长,产生衍射束。例如,在150kV管电压、30mA/min曝光量的条件下对大量叶片进行检测,会发现部分叶片底片上没有衍射斑,而大部分则呈现出形态各异的衍射斑。这种衍射斑纹的有无与形貌,可以作为评价铸造工艺稳定性的一个粗略指标。

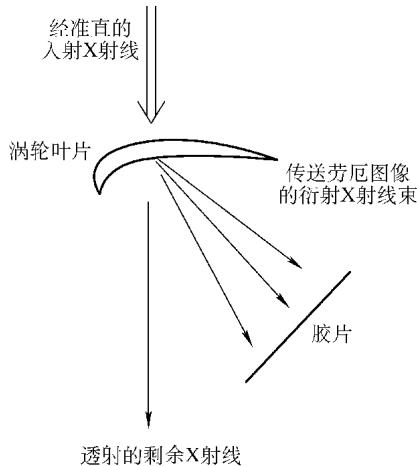

对于单晶叶片,一个更隐蔽的缺陷是“杂散晶粒”——在主单晶基体中意外长出的、取向不同的小晶粒。常规射线照相法对此几乎无能为力。美国约翰·霍普金斯大学无损检测中心利用同步辐射光源产生的连续谱X射线形貌术,成功地解决了这一难题。如图3所示,实验对象是一个叶尖处埋藏有小杂散晶粒的叶片。

图3 “杂散”单晶试验的几何配置

图3 “杂散”单晶试验的几何配置

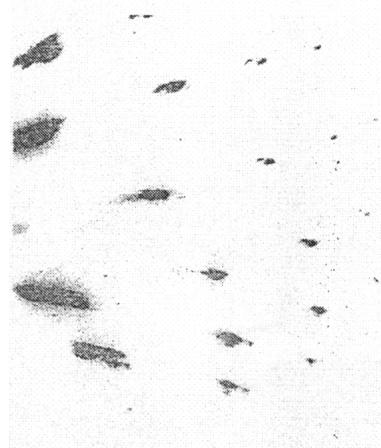

当X射线束仅照射叶片中段、未覆盖杂散晶粒区域时,得到的形貌图(图4)中没有异常斑点。而将叶片移动,使射线束覆盖杂散晶粒区域后,形貌图(图5)上则出现了额外的小衍射斑。

图4 将入射X射线束定位在叶片中段部位,不覆及“杂散”单晶体所得形貌图

图4 将入射X射线束定位在叶片中段部位,不覆及“杂散”单晶体所得形貌图

图5 将叶片放置在“杂散”单晶能被入射X射线照射的位置所得形貌图

图5 将叶片放置在“杂散”单晶能被入射X射线照射的位置所得形貌图

为了进一步确认这些斑点源于杂散晶粒,研究人员采用移动扫查方式,使射线束垂直入射并与叶片同步移动。结果如图6所示,来自主体单晶的衍射斑被拉长,而来自杂散晶粒的斑点则保持为点状。这一系列严密的实验清晰地证明,X射线形貌术能够可靠地识别出隐藏在叶片内部的杂散晶粒。

图6 使X射线束垂直入射,进行移动扫查所得形貌图

图6 使X射线束垂直入射,进行移动扫查所得形貌图

在实际检测中,衍射斑有时会与真实缺陷的影像相混淆。要准确区分它们,除了依赖经验分析,还可以采取几种技术手段:

涡轮叶片在工作中承受着极为复杂的应力状态:高温燃气冲击、巨大的径向离心力、多方向的振动疲劳应力等。因此,评估材料在各个方向上的力学性能至关重要。单晶合金的特性是其性能具有显著的各向异性,即沿不同晶向的力学性能差异巨大。

传统力学性能试验虽然能测定这些性能,但试样加工困难、测试周期长且误差较大。相比之下,超声波检测提供了一种高效、无损的替代方案。立方晶系的镍基高温合金具有三个独立的弹性常数:C11、C12和C44。虽然在各向异性晶体中声波传播比较复杂,但在特定晶向上,可以传播纯纵波和纯横波,利用这些波的声速便可精确计算出弹性常数。

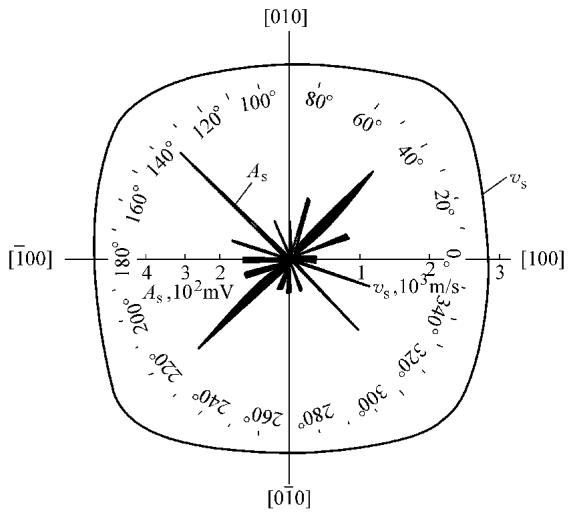

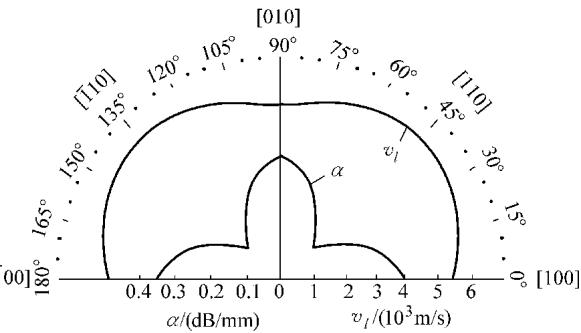

在一个具体的实验中,研究人员使用一块密度为8.2g/cm³的单晶试样,通过背反射劳厄法测定其晶体取向。如图7所示,通过测量超声瑞利波在试板不同方向上的传播速度和波幅,可以清晰地观察到其四重对称的各向异性特征。

图7 单晶试板表面波速度和一次波幅值与传播方向同[100]夹角的关系

图7 单晶试板表面波速度和一次波幅值与传播方向同[100]夹角的关系

利用特定方向的声速与弹性常数的关系,可以进行求解。例如:

v_t[001] = (C_44 / ρ)^(1/2)v_t[1-10] = [(C_11 - C_12) / 2ρ]^(1/2)v_l[100] = (C_11 / ρ)^(1/2)v_l[110] = [(C_11 + C_12 + 2C_44) / 2ρ]^(1/2)通过在试块上精确测量v_t[001]和v_l[100],可以直接算出C_44和C_11。再结合测得的v_t[1-10],便可推导出C_12。一旦获得了这三个独立的弹性常数,就可以进一步计算出弹性柔度S_ij,并最终算出任意晶向的拉伸弹性模量E。

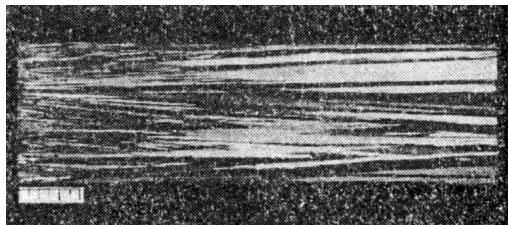

这项技术不仅能精确测定单晶的弹性模量,其揭示的超声波传播各向异性特征,也为估测单晶或定向凝固多晶叶片的晶粒取向度提供了可能。在许多技术规范中,对叶片柱晶与主轴的偏离度有严格要求(如图8),例如偏离度不大于15°,柱晶间夹角不大于20°等。超声法为此类质量控制提供了强有力的无损评估工具。

图8 DZ22合金定向凝固板坯的低倍组织

图8 DZ22合金定向凝固板坯的低倍组织

对于带有复杂内部冷却通道的空心叶片,壁厚是关键的质量控制参数。传统的超声脉冲反射法测厚仪在应用于单晶或定向凝固叶片时会遇到一个陷阱。由于材料的弹性各向异性(如图9所示,不同方向纵波声速不同),如果测厚仪仅用一个平均声速进行校准,其测量值与真实壁厚的偏差可能高达±7%甚至更多,这对于精密铸件是无法接受的。

图9 单晶试样纵波速度vl和相对衰减率α同传播方向与[100]夹角的关系

图9 单晶试样纵波速度vl和相对衰减率α同传播方向与[100]夹角的关系

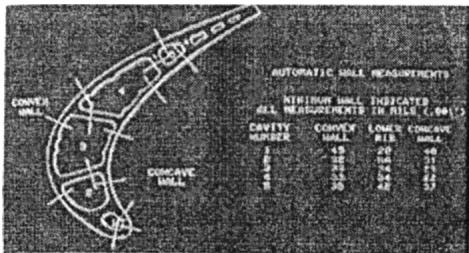

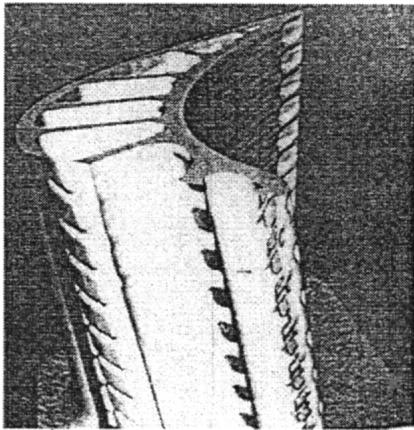

X射线计算机层析成像(CT)技术则为壁厚测量提供了更优的解决方案。CT能够生成叶片任意横截面的高精度图像(如图10),测量精度可达±0.05mm,完全不受材料各向异性的影响。利用CT数据,还可以重构出叶片完整的三维模型(如图11),为尺寸评估和逆向工程提供了全面的数据支持。

图10 利用X射线计算机层析法测量飞机发动机涡轮叶片

图10 利用X射线计算机层析法测量飞机发动机涡轮叶片

图11 飞机发动机叶片的三维射线CT图像

图11 飞机发动机叶片的三维射线CT图像

瞬态液相(TLP)连接是一种先进的连接技术,常用于修复或制造复杂的镍基高温合金部件。其原理是在待连接的母材间夹入一层含低熔点元素的钎料,加热时钎料熔化,低熔点元素向母材中扩散,导致连接区域的熔点迅速升高并最终固化。这种方法的优点是连接温度低于母材熔点,可以实现单晶部件的连接而几乎不破坏其晶体结构。

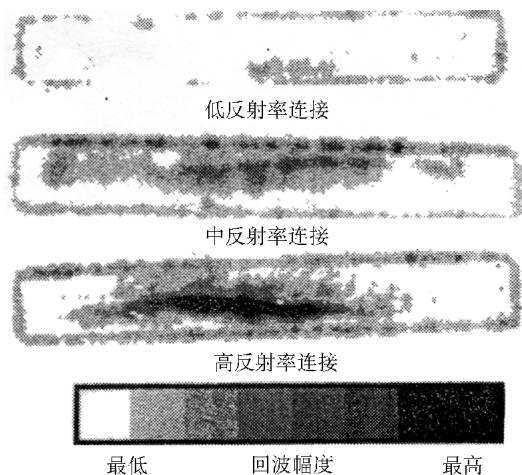

由于TLP连接层极薄,且化学成分与微观组织与母材非常接近,对其进行无损评价颇具挑战。超声波C扫描成像是目前最有效的手段之一。在一个健康的连接界面,由于声阻抗匹配良好,入射超声波的反射率极低。一旦连接区存在孔洞、夹杂物或未结合等缺陷,声阻抗失配将导致反射信号显著增强。

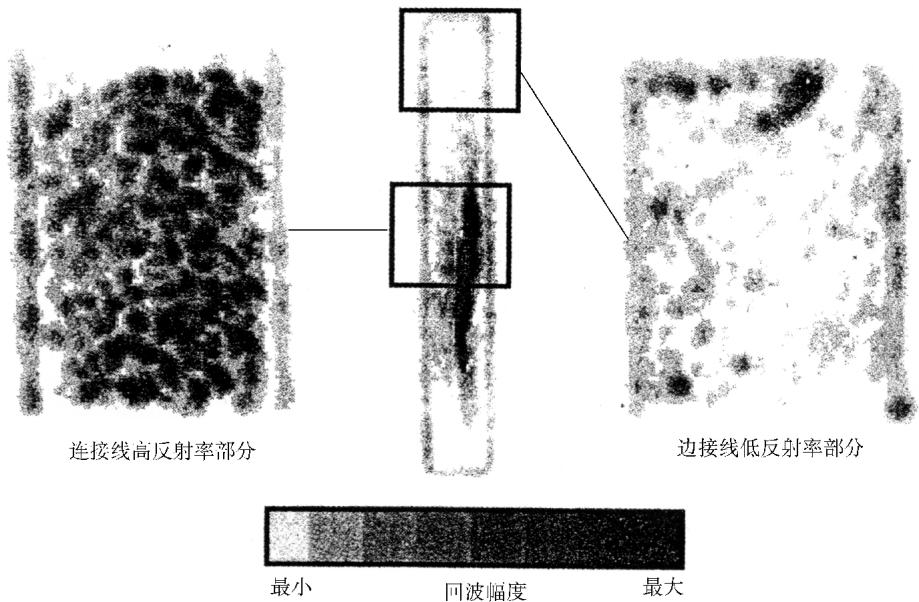

图12展示了使用20MHz非聚焦探头对三块CMSX-4单晶板TLP连接件进行超声C扫描的结果,图像中的高反射率区域(亮区)预示着潜在的连接缺陷。

图12 三块带不同超声波反射率的连接CMSX-4板,超声幅波C扫描图像

图12 三块带不同超声波反射率的连接CMSX-4板,超声幅波C扫描图像

为了进一步精确定位,研究人员改用20MHz聚焦探头对高反射率区进行扫查(图13),获得了更清晰的缺陷图像。后续的解剖分析证实,这些高反射区域确实存在孔隙缺陷。

图13 对图12所示的高反射率区所作的超声波扫查图

图13 对图12所示的高反射率区所作的超声波扫查图

实践证明,高频超声成像技术能够有效发现TLP连接层中的各类微小缺陷,为确保高温合金复杂构件的连接质量和服役可靠性提供了关键的无损评价依据。从晶体完整性、各向异性表征到连接质量评价,对高温合金铸件的无损检测技术已发展成为一门涉及材料学、物理学和精密仪器学的交叉学科。要获得准确可靠的检测结果,不仅需要先进的设备,更依赖于对材料特性和检测原理的深刻理解。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高温合金材料性能,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价