铁铸件作为基础工业材料,其内部质量直接决定了最终产品的安全与性能。从灰铸铁、可锻铸铁到球墨铸铁与蠕墨铸铁,不同的石墨形态和基体组织赋予了它们迥异的力学特性,同时也带来了各自独特的缺陷类型与检测挑战。本文将系统梳理各类铁铸件的无损检测(NDT)策略,旨在为研发工程师与品控经理提供一份实用的技术参考。

灰铸铁,以其珠光体和铁素体基体中分布的片状石墨为特征,因其优良的铸造性能和减振性而应用广泛。然而,较高的浇注温度和工艺特性也使其容易产生多种铸造缺陷。

内部缺陷:气体与夹杂物

断裂与表面缺陷

灰铸铁中的片状石墨不仅决定了其力学性能,也对无损检测过程产生直接影响。石墨片的尺寸(粗度)通常用1-8级进行评定(如ASTM A247标准,对应长度从1.25 mm到0.01 mm)。

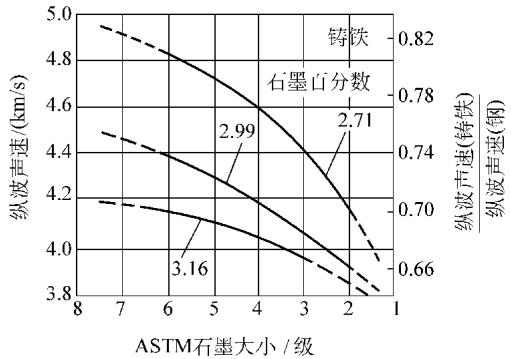

图1 在含有不同百分比的片状游离石墨铸铁中纵波声速随石墨尺寸的变化关系注:坐标右侧表示铸铁中声速与钢中声速之比。

图1 在含有不同百分比的片状游离石墨铸铁中纵波声速随石墨尺寸的变化关系注:坐标右侧表示铸铁中声速与钢中声速之比。

如图1所示,石墨的尺寸和含量显著影响超声波在材料中的传播速度。大量的片状石墨会割裂金属基体的连续性,降低材料的磁性能。在进行磁粉检测时,这些片状石墨如同微小的缺陷,会产生泄漏磁场,当石墨富集时,甚至可能形成干扰判断的假指示。

可锻铸铁中的石墨呈团絮状,其常见的缺陷是气孔和针眼。

对于内部气孔,可采用5 MHz频率的双晶探头进行超声波检测,操作时需确保有机玻璃楔块与工件表面良好耦合。而针眼是一种微小的表面收缩缺陷,肉眼难以察觉。但在荧光磁粉检测下,它们会显示为一群短而不连续的磁痕,其长度通常在1.6 mm以下,深度不超过75 μm。

超声波技术在可锻铸铁的质量控制中扮演着更深层的角色。超声波声速和衰减的变化与团絮状石墨的含量直接相关,这使得利用常规的脉冲回波超声仪进行材料分级成为可能。当石墨的团絮化程度降低(即非球状石墨增多)时,声散射效应增强,导致声衰减上升;反之,未团絮化区域的纵波声速则会更快,这主要是由弹性模量的变化引起的。因此,在基体组织已知且一致的前提下,超声波测量可作为一种快速、有效的工具,用以评估石墨形态,间接指示其强度性能。

然而,需要明确的是,超声波对基体相的变化并不敏感。当面对不同基体组织的可锻铸铁时,单纯依赖超声波测量可能无法准确反映力学性能的全貌,此时必须结合硬度检测等其他方法进行综合评判。

球墨铸铁通过在铁水中添加球化元素,使石墨以细小的球状形态存在,从而获得了优异的强度和韧性。其无损检测不仅关注宏观完整性,更深入到对关键微观组织的确认。

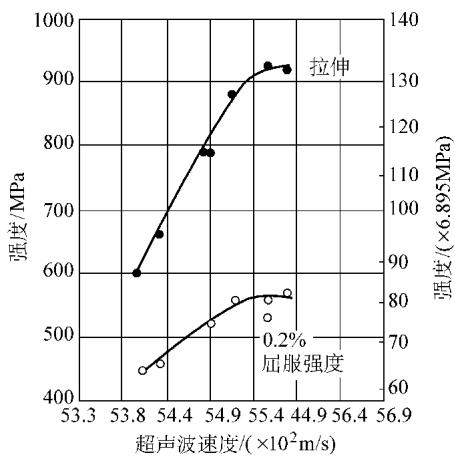

评估球化率是球墨铸铁质量控制的核心。由于材料的弹性模量和强度随着石墨形态从片状向球状转变而显著提升,而超声波声速及共振频率又与弹性模量直接相关,这便建立了无损检测与材料性能之间的桥梁。

图2 超声波速度与球墨铸铁强度的关系

图2 超声波速度与球墨铸铁强度的关系

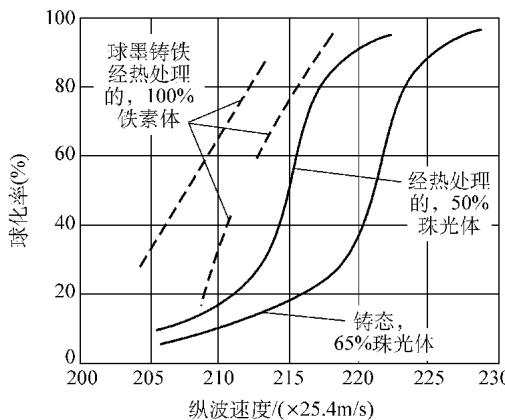

图3 铸态和热处理过的球墨铸铁中球化率的百分数与纵波声速的关系

图3 铸态和热处理过的球墨铸铁中球化率的百分数与纵波声速的关系

准确评估球墨铸铁的综合性能,往往需要多种NDT技术的协同,并结合金相与力学测试进行验证。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测铸件无损检测与金相分析,可靠准确。欢迎沟通交流,电话19939716636

蠕墨铸铁的石墨形态介于片状与球状之间,主要呈蠕虫状。其在缩孔、缩松、夹杂、裂纹等完整性缺陷的无损检测方面,可完全参照球墨铸铁的方法进行。

其质量控制的特殊之处在于对“蠕化率”的评估。目前主要有两种无损检测路径:

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价