磁粉检测作为一种成熟且高效的无损检测技术,在工业领域的应用极为广泛。然而,面对不同工件的几何形状、材料特性及服役环境,如何灵活运用并准确判读检测结果,是对每一位工程师和品控经理的考验。本文将深入探讨磁粉检测在锻、铸件、焊缝及疲劳裂纹监测中的具体应用与关键考量。

对于尺寸庞大或形状复杂的锻、铸件,其质量检测往往充满挑战。传统的支杆触头法虽然能处理外表面,但对于大型工件而言耗时严重,且对其内腔表面则束手无策。

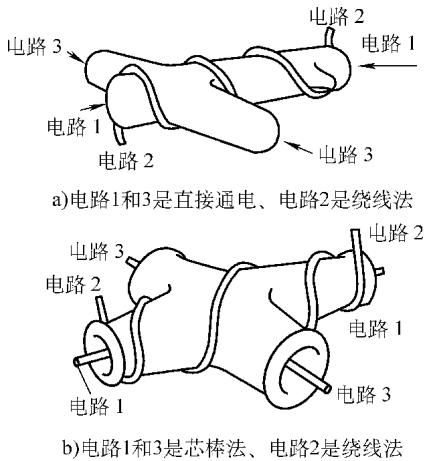

为了攻克这一难题,工程实践中发展出了更为高效的方法。如图1所示,通过设计多个独立的电回路,并利用大功率多向输出的磁化设备,可以实现对整个零件的一次性同步磁化。结合湿法磁粉探伤,磁悬液能够轻易地渗透至内表面及所有复杂轮廓,确保检测的全面覆盖。

图1 大锻、铸件的磁粉检测示意图

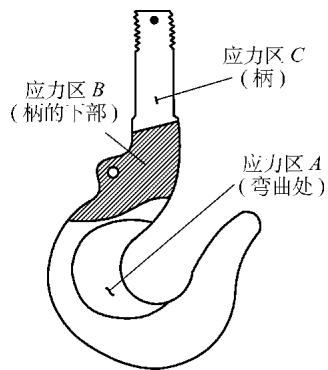

以图2所示的锻造起重钩为例,其不同区域在使用中承受着复杂的应力状态:A区主要受拉应力,B区承受拉应力与压应力的复合作用,而C区同样是拉应力集中区。一个典型的磁粉检测流程如下:

图2 锻造起重钩的磁粉检测

随着工业化生产的发展,针对大批量机加工件的专用磁粉检测设备已相当成熟。国内已成功研制出用于摩托车和汽车连杆、弹簧、轮对轴颈、棒材、汽车转向节、曲轴、缸套、轴承内外圈等典型零件的检测线。更先进的系统采用PC编程控制,集成了复合磁化、自动退磁和全方位检测功能,广泛应用于活塞缸顶、高强度螺栓、机车连杆、轿车支架、活塞销及火车车轴等关键承力部件的质量控制。

在航空航天等要求极高的领域,检测设备则更为精密。例如,某飞机发动机制造商建立的磁粉检测系统,其基本工作台长达3m,配备500mm的对开式线圈,足以容纳大型发动机部件。系统还集成了扁平螺管线圈、带转台的对开线圈以及用于感应电流法的带叠片铁心的三匝线圈。整个系统由同一动力单元驱动,可提供交流、单相半波整流和三相全波整流电,并通过连续可变旋转变压器精确控制电流,确保获得纯正的正弦波形,以满足严苛的航空航天检测标准。

发现磁粉指示只是第一步,如何准确评估这些指示并作出接收或拒收的判断,是质量控制的核心。以下是一套在评价通用机加工零件时被广泛应用的准则,尽管不具备普适性,但极具参考价值:

准确应用这些准则,需要深厚的材料学知识和丰富的无损检测经验。这正是专业检测实验室的核心价值所在,能够为复杂的质量判定提供可靠的数据支持和专家意见。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测锻铸件及焊缝缺陷,可靠准确。欢迎沟通交流,电话19939716636

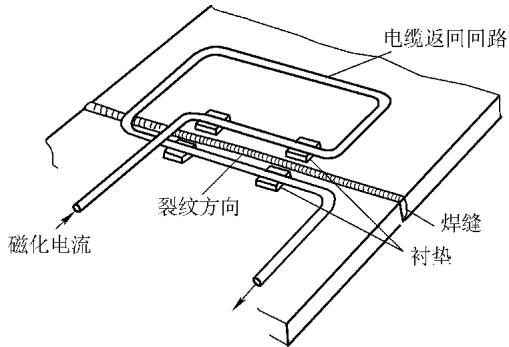

焊缝是结构中的薄弱环节,其检测至关重要。采用柔性电缆进行磁化是一种巧妙且实用的方法。如图3所示,将柔性电缆直接放置在试件表面并通电,若电缆紧贴表面,产生的磁力线方向近似垂直于表面,这不利于检测与焊缝平行的纵向缺陷。

图3 使用柔性电缆检测焊缝纵向缺陷

解决方法是,用非导磁衬垫将电缆抬高,使其离开工件表面一距离a。这样,在电缆正下方宽度约为2a的区域内,就会产生平行于工件表面的有效磁化分量,恰好垂直于纵向缺陷,从而实现有效检测。为避免返回回路的磁场干扰,其与检测区域的距离应至少保持在10a以上。根据BS 6072标准推荐,磁化电流I与抬高距离a(以mm计)的关系可简化为I = 30a。此法最大的优点是避免了支杆触头可能带来的电弧烧伤风险,因此在水下磁粉检测等特殊环境中也极具应用价值。

在飞机等现代装备的损伤容限设计中,精确了解材料的裂纹扩展速率、确定最小可检出裂纹尺寸,并评估检出概率与置信度,是保障结构安全的核心。磁粉检测在此领域扮演着动态监测的角色。

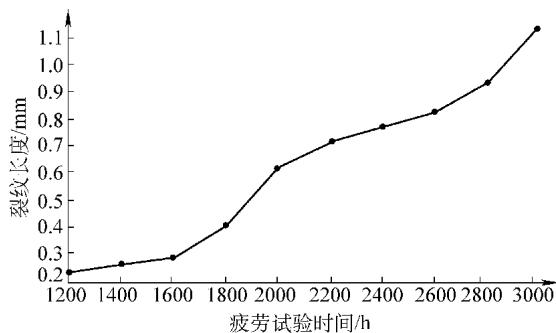

在某强度实验室进行的机翼疲劳试验中,研究人员成功运用橡胶铸型法结合磁粉检测,对疲劳裂纹的扩展过程进行了有效监测。如图4所示,通过定期检测,可以绘制出主梁螺栓孔等关键部位角裂纹的扩展速率曲线。这些一手数据对于验证设计模型、预测结构寿命、制定检修周期具有不可替代的重要意义。

图4 螺栓孔角裂纹在疲劳试验过程中的扩展曲线

从宏观的锻铸件质量控制,到微观的疲劳裂纹萌生与扩展,磁粉检测技术凭借其灵活性和可靠性,为确保工业产品的质量与安全提供了坚实的保障。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价