在精密制造、航空航天、半导体以及高真空技术等领域,部件或系统的密封性是决定其性能、可靠性与安全性的核心指标。任何微小的泄漏都可能导致灾难性后果。氦质谱检漏技术,凭借其极高的灵敏度和可靠性,已成为当前泄漏检测领域不可或缺的黄金标准。本文将系统梳理几种主流的氦质谱检漏方法,深入剖析其工作原理、应用场景及操作要点。

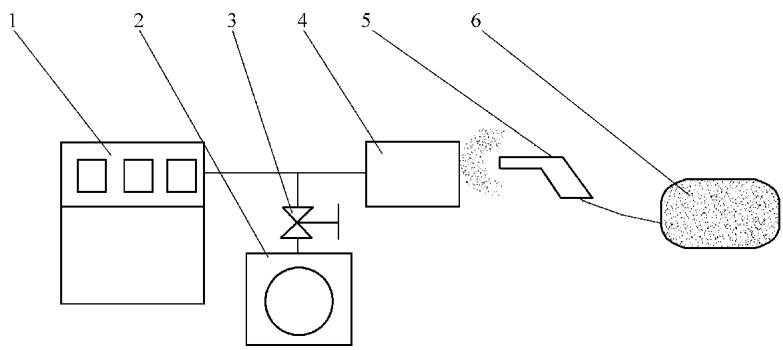

抽真空喷吹法,或称“真空模式”,是目前应用最广、操作最为直观的检漏方法。其工作原理如图1所示,过程清晰明了:

如果存在漏孔,氦气分子会因内外压差被迅速吸入工件内部,随即进入质谱分析室。检漏仪的仪表盘会立刻显示出信号变化,信号的强度直接关联于漏率的大小,而喷枪喷吹的位置则精确地指明了漏孔的所在。这种“指哪打哪”的特性使其成为定位漏孔的利器。

图1 抽真空喷吹法检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—被检件 5—喷枪 6—氦气袋)

图1 抽真空喷吹法检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—被检件 5—喷枪 6—氦气袋)

在处理存在大漏的工件时,为了维持检漏仪正常工作所需的真空度,可以微开辅助阀,让辅助泵参与抽气。但需注意,辅助泵的分流会降低检漏灵敏度,因此辅助阀的开度应以能维持工作真空为限,越小越好。

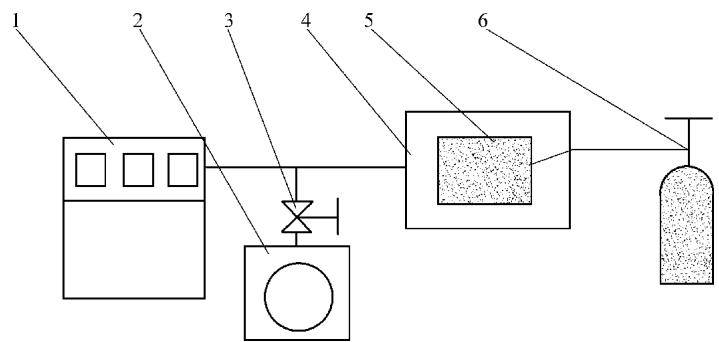

与喷吹法专注于“找漏”不同,充压抽真空法旨在评估一个工件的“总漏率”。此方法常见于对密封性有严苛要求的场合,例如大型航天器的泄漏测试。

其操作流程如图2所示:将被检件置于一个真空室内,该真空室与氦质谱检漏仪连接。首先对真空室抽真空,然后向被检件内部充入氦气(为提升检测灵敏度,可先对工件抽真空再充入高纯度氦气)。若工件存在泄漏,其内部的氦气便会逸出到真空室中,被检漏仪捕捉。仪器输出信号的增量,反映了该工件在特定压差下的总泄漏率。

图2 充压抽真空检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—真空容器 5—被检件 6—氦气瓶)

图2 充压抽真空检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—真空容器 5—被检件 6—氦气瓶)

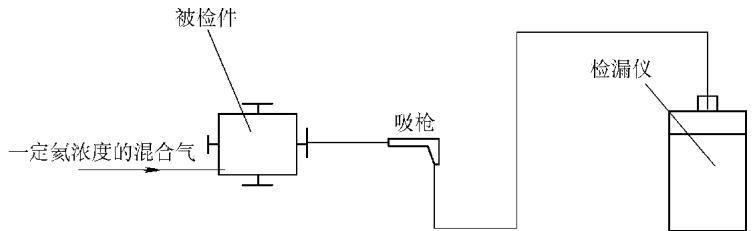

充压吸枪法,也称“嗅探模式”,其工作逻辑与抽真空喷吹法正好相反。操作时,先向被检件内部充入高于大气压的氦气,使其内部形成正压。然后,手持与检漏仪相连的吸枪探头(Sniffer),在工件外表面缓慢移动进行“嗅探”,如图3所示。

图3 充压吸枪法检漏示意图

图3 充压吸枪法检漏示意图

若存在漏孔,氦气会从漏孔处向外泄漏。当吸枪探头经过漏孔附近时,逸出的氦气被吸入检漏仪,从而触发泄漏信号。此法同样能够精确定位漏孔。为保证检测效果,操作时有几个要点:连接吸枪的软管应尽可能短而粗,且优先选用内壁洁净、放气率低的金属软管;检测环境应避免空气剧烈流动;探头移动速度不宜过快,并应贴近工件表面。为了进一步提升灵敏度,可以在探头前端加装一个罩子,以富集局部空间的氦气浓度。

尽管此法也能定位漏孔,但其灵敏度相比抽真空喷吹法要低4到5个数量级。

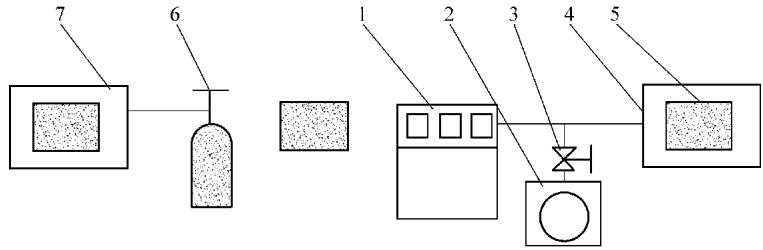

对于集成电路、手表机芯、金属罐头这类完全密封、无法直接进行抽真空或充压的器件,常规方法便无能为力。此时,背压检漏法就成了唯一的选择。

背压检漏通常遵循“加压-净化-检漏”三部曲,如图4所示。

图4 氦质谱背压检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—真空容器 5—被检件 6—氦气瓶 7—压力容器)

图4 氦质谱背压检漏示意图

(1—检漏仪 2—辅助泵 3—辅助阀 4—真空容器 5—被检件 6—氦气瓶 7—压力容器)

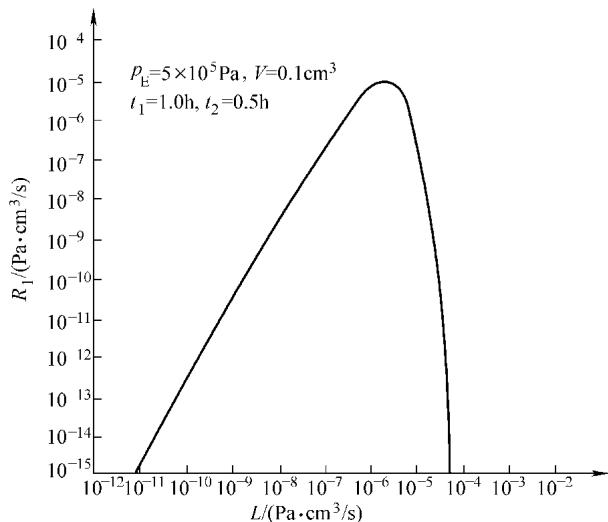

一个核心问题是,检漏仪上显示的漏率值,我们称之为测量漏率R₁,并非工件真实的等效标准漏率L。R₁受到加压压力pE、加压时间t₁、器件内部空腔体积V、以及加压结束到检漏开始的等待时间t₂等多个变量的复杂影响。简单来说:

因此,必须通过计算才能从R₁反推出真实的L。当漏孔极小,气体流动可视为分子流时,其计算公式相当复杂: R = (L·pE/p₀)·√(MA/M)·{1 - exp[-(Lt₁/Vp₀)·√(MA/M)]}·exp[-(Lt₂/Vp₀)·√(MA/M)]

其中各符号代表:

鉴于该公式使用不便,对于L < 10-6 Pa·m³/s的微小漏孔,可采用以下简化公式进行近似计算: L = (p₀/2.69)·√(R₁V / (pEt₁))

将上述函数关系绘制成曲线(如图5),可以发现两个极为重要的特点:

图5 测量漏率(R₁)与等效标准漏率(L)关系曲线

图5 测量漏率(R₁)与等效标准漏率(L)关系曲线

这种复杂性与不确定性,对检测人员的专业知识和经验提出了极高要求。如何准确解读数据,并设计合理的检测流程,是确保最终品控质量的关键。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测氦质谱检漏,可靠准确。欢迎沟通交流,电话19939716636

上述两个特点决定了背压法(一种“细检漏”)无法独立完成任务。它必须与“粗检漏”方法(如氟油气泡法)配合使用,才能对器件的密封性做出最终判断。

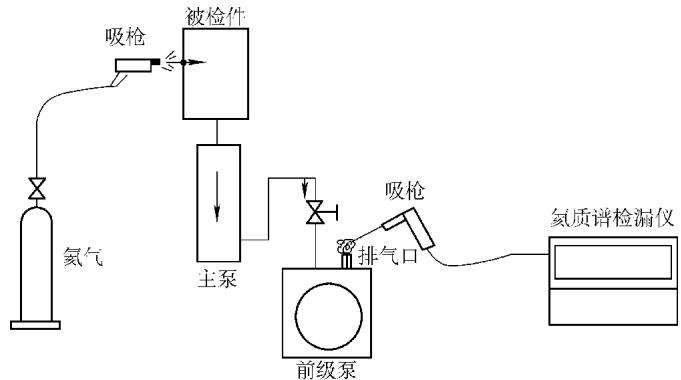

此方法巧妙地结合了真空喷吹和正压吸枪的特点,尤其适用于大型、在役真空系统的不停机检漏。其原理如图6所示:

图6 前级泵排气口取样法检漏系统示意图

图6 前级泵排气口取样法检漏系统示意图

系统在正常抽真空时,在外部对疑似漏点喷吹氦气。氦气通过漏孔进入真空系统,被抽气系统捕获,最终从前级泵的排气口排出。此时,在排气口用吸枪取样,即可检测到氦信号。

该方法优势显著:不受被检容器容积限制(可检测数千立方米的大容器),不要求高真空,且不干扰真空系统的正常运行。它已成功应用于电厂汽轮机、大型真空熔炼炉、镀膜生产线等工业现场。

操作中需注意,前级泵排出的气体中含有油蒸汽和水蒸气,会污染吸枪。因此,必须在排气口加装吸附阱或冷凝阱来净化气体,这不仅保护了仪器,还能起到富集氦气、提高灵敏度的作用。同时,大型旋片泵的泵油对氦气有一定吸附性,会延长反应时间,应予以考虑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价