对于核燃料组件这类具有强放射性的特殊工业部件,其内部结构的完整性与均匀性直接关系到反应堆的安全运行。如何在其服役前后进行精确、无损的内部探查,一直是核材料科学与工程领域面临的一大挑战。中子计算机断层扫描(CT)技术,特别是其中的间接中子射线照相法,为此提供了一种有效的解决方案。

与直接利用探测器实时成像不同,针对强辐射环境下的核燃料组件检测,通常采用间接中子射线照相法。该方法的核心思路是“先激活、后成像”,从而规避样品自身辐射对成像系统的干扰。

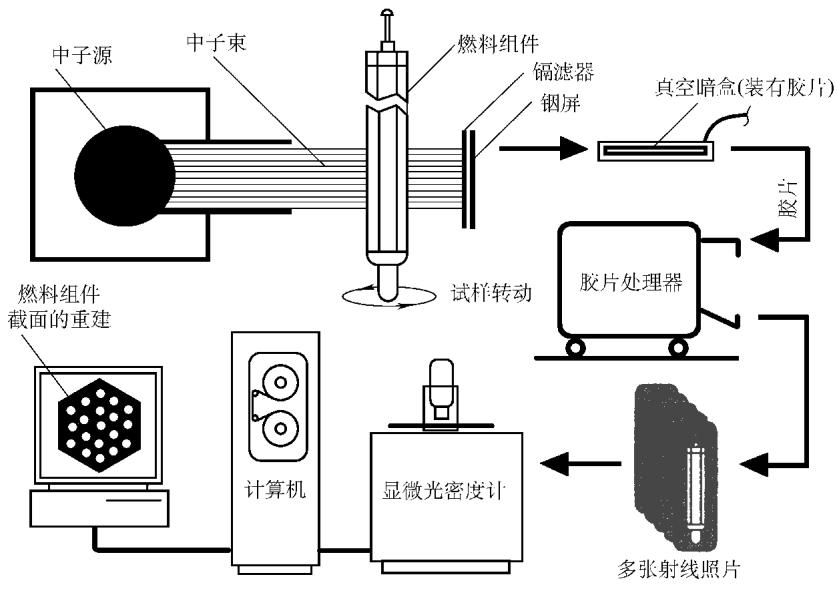

具体操作流程可以分解为以下几个关键步骤,其基本装置如图1所示:

图1 用于辐射试样铟共振中子层析示意图

图1 用于辐射试样铟共振中子层析示意图

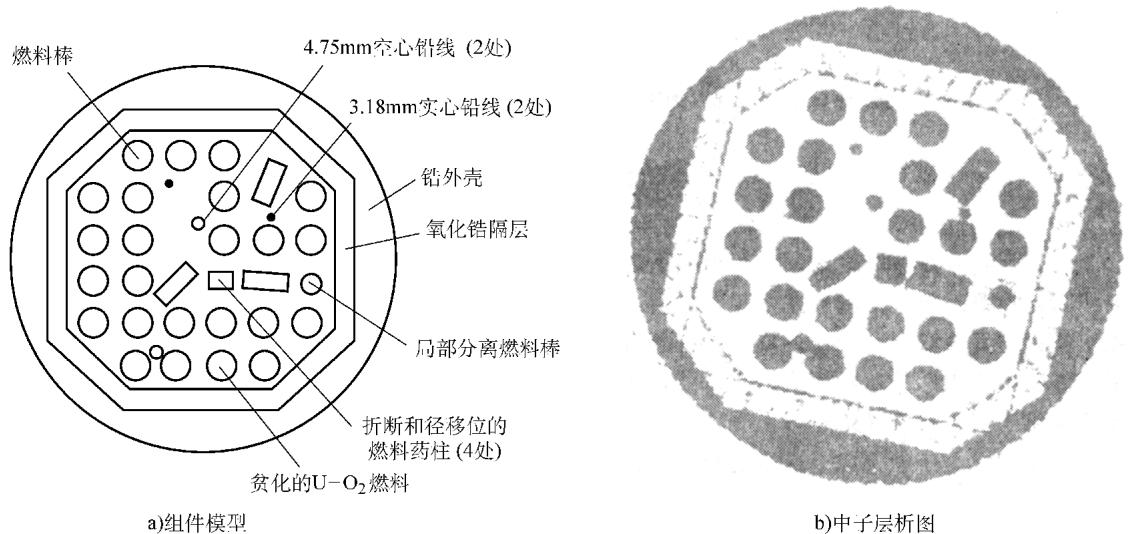

图2 核燃料组件模型及中子层析图

图2 核燃料组件模型及中子层析图

单张层析图像仅仅是物体在某个角度下的二维投影。要获得其内部的三维结构信息,就必须进行计算机断层扫描,即CT。

这一过程始于获取多角度的射线照相底片。通过围绕中心轴线精确地转动燃料组件,在多个不同的径向角度下重复上述成像过程。通常,需要在 0°~180° 的范围内,以均匀的步长采集约75个角度的投影数据。

获取一系列底片后,下一步是至关重要的数字化环节。底片上的模拟图像信息(光学密度)必须被转换成计算机能够处理的数字信息。这一任务由扫描显微光密度计来完成。它以光栅扫描的方式,逐行逐点地读取整张底片的图像信息。典型的扫描参数可能包括:每条扫描线包含1200个像素点,扫描速度约为 55 mm/s。

通过采集并处理在一系列底片上同一高度位置的线扫描数据,计算机算法便能重构出该高度的横截面图像。对每张底片上的整个图像进行全面的数字化处理,最终能够生成整个试样的三维光学密度分布图,从而以立体、直观的方式揭示核燃料组件的内部结构、材料分布及潜在缺陷。

整个流程从特定能量中子的筛选,到间接成像,再到多角度采集和高精度数字化,每一步都对设备精度和操作专业性提出了极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测核材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价